I olie- og gasbrønde tusinder af meter dybt, portventiler er som tavse vagter, vedvarende varmebølger, der overstiger 200 ° C og ekstreme tryk på 70MPa. Hver 0,1 mm deformation af disse stålkomponenter kan resultere i titusinder af dollars i tab på brøndstedet.

1. termodynamisk fælde: Hvordan temperatur omformer skæbnen for metaller

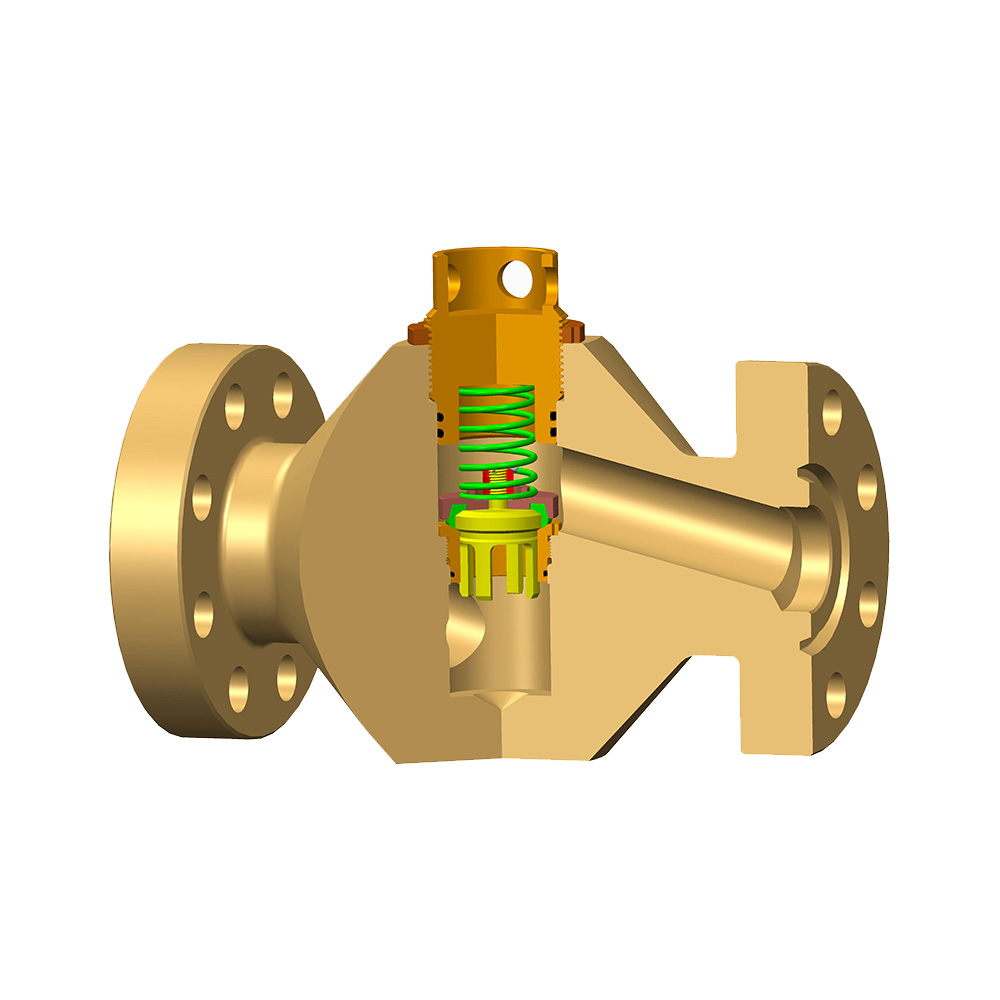

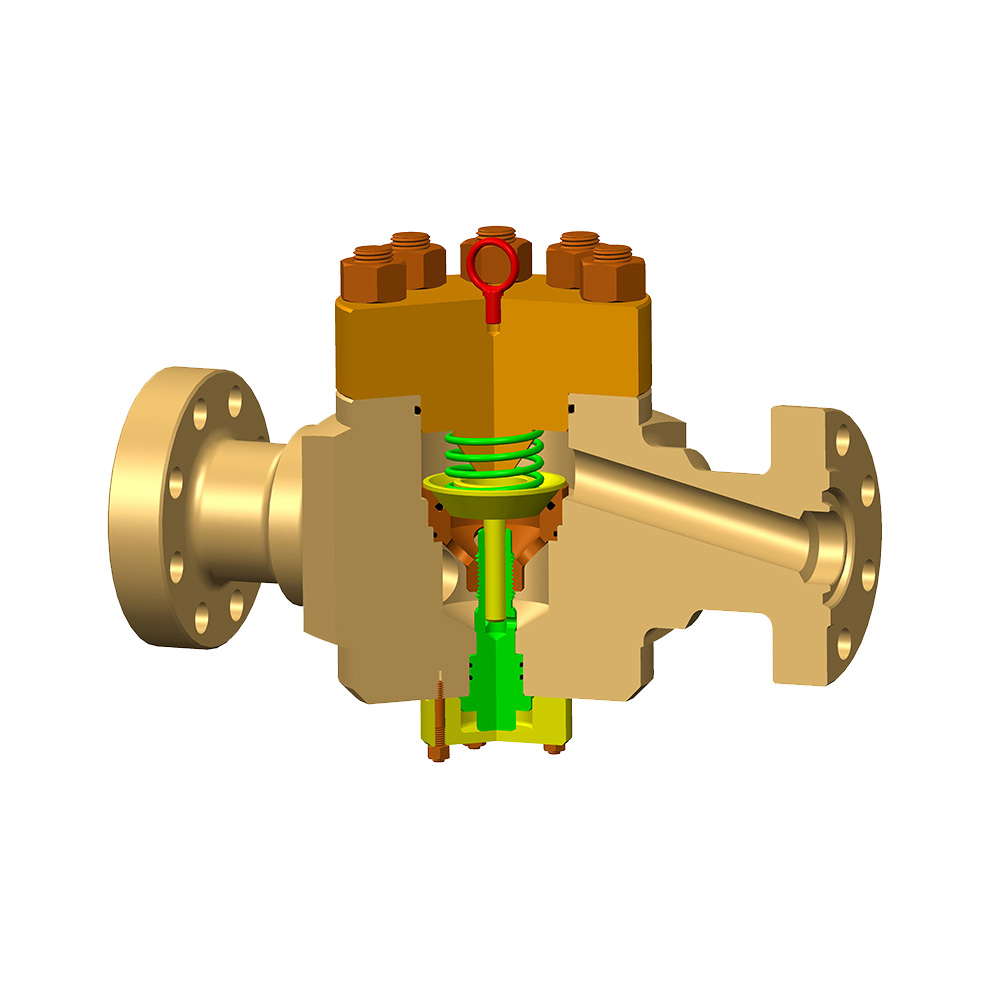

Når brøndhovedtemperaturen overstiger det kritiske punkt på 150 ° C, vil almindelige kulstofstålportventiler stå over for et klippelignende fald i materielle egenskaber. I henhold til ASTM E21-standardtesten vil udbyttestyrken for 25CRMO4-legeringsstål forfaldne med 12% for hver 50 ° C-stigning i temperaturen, mens den termiske ekspansionskoefficient fortsætter med at stige med en hastighed på 0,8 × 10^-5/° C. Denne mikroskopiske ændring vil udløse en tredobbelt krise:

Forseglingsoverfladekryb: Kontaktområdet mellem ventilsædet og portpladen producerer plaststrømning under kontinuerlig høj temperatur, og den 0,04 mm fladhed, der kræves af API 6D -standarden, kan overstige standarden med 300% inden for 48 timer

Stresskorrosion krakning (SCC): Penetrationseffektiviteten af H2S-medium ved høj temperatur øges med 5 gange, og den intergranulære korrosionshastighed når 8-12 gange den for normale temperaturforhold

Termisk cyklus træthed: Hyppige brøndreparationsoperationer får ventilkroppen til at modstå ± 80 ℃ Temperaturforskel, og træthedslivet nedbrydes med 40% efter 500 cyklusser

Lektionerne i Alberta Heavy Oil Field i Canada bekræfter dette: 23 SAGD -brøndgrupper, der bruger almindelige portventiler, havde 78% ventilstamfrakturulykker efter 8 måneders kontinuerlig drift med direkte økonomiske tab på 19 millioner amerikanske dollars.

2.. Den usynlige destruktive kraft af trykpulsation

I dybvandsolie- og gasudvikling overstiger de tryksvingninger, som portventilerne har brug for at modstå langt, traditionel kognition. Data fra realtidsovervågning fra en dybvandsplatform i Mexicogolfen viste, at undervandsportventilen oplevede op til 1.200 trykchok inden for 24 timer, hvor spidstrykket nåede 1,8 gange den nominelle værdi. De vigtigste fejltilstande forårsaget af denne dynamiske belastning inkluderer:

Wedge Gate-afbøjning: Når det forbigående tryk overstiger 34,5MPa, kan den elastiske deformation af 2-tommers port nå

Ventilhulen Vandhammereffekt: Når ventilens lukningshastighed overstiger 0,5 m/s, kan chokbølgetrykket konverteret fra den kinetiske energi i mediet nå 2,3 gange arbejdstrykket

Pakningssystem Løsning: PTFE -pakning udviser en "hukommelseseffekt" under vekslende tryk, og den permanente komprimering når 45% efter 3.000 cyklusser

III. Gennembrud: Fusion og innovation af materialevidenskab og intelligent overvågning

Moderne olie- og gasteknik bryder gennem traditionelle begrænsninger gennem tre større tekniske stier:

Gradientkompositventilkrop: Plasmasprøjtningsteknologi bruges til at konstruere en CR3C2-NICR/WC-CO-gradientbelægning, der holder forseglingsoverfladen ved 650 ℃ i 82 timer RC-hårdhed, slidhastighed reduceret til 0,003 mm/tusind gange med åbning og lukning

Digital tvillingadvarsel: Implanterede fiberoptiske sensorer overvåger belastningsfordelingen af ventilkroppen i realtid, og den digitale model, der er etableret ved FEM -simulering, kan forudsige tætningsfejl 72 timer i forvejen

Faseændrings energilagringssmøring: Mikroencapsuleret paraffin er indlejret i ventilstampakningen, som absorberer varme under faseændring ved høj temperatur og stabiliserer friktionskoefficienten i området 0,08-0,12

Iv. Teknisk udvælgelse bag den økonomiske konto

Når man sammenligner livscyklusomkostningerne (LCC) for traditionelle løsninger og innovative teknologier, kan det konstateres, at: Selvom indkøbsomkostningerne for den nye portventil er 40% højere, er dens omfattende fordele inden for 5 år steget med 2,3 gange. At tage et dybhavsfelt med en daglig output på 100.000 tønder som et eksempel kan brugen af forbedrede portventiler:

Nedsat uplanlagt nedetid med 82%

Nedsat reservedeleforbrug med 67%

Nedsat risiko for personaleintervention med 91%

Optimeret kulstofemissionsintensitet med 39%

Denne teknologiske opgradering forbedrer ikke kun pålidelighed af udstyr, men ændrer også kvalitativt sikkerhedsmargenen for hele produktionssystemet.

Webmenu

Produktsøgning

Sprog

Afslut Menu

nyheder

Nyhedskategorier

Produktkategorier

SENESTE OPSLAG

-

Hvad er de specifikke anvendelsesscenarier for ventiler i oliefelter?

2024-06-01 -

Kan mudderventilen lukkes hurtigt i tilfælde af en udblæsning?

2024-06-02 -

Hvad er brugen af ventiler til oliefelter?

2024-06-10 -

Velkommen til Zhonglin Oil Equipment!

2024-07-08 -

I hvilke industrier er GATE VALVE meget udbredt?

2024-09-14

Præcisionsspil under høj temperatur og højt tryk: Afkodning af holdbarheden af portventilens ydeevne i olie- og gasproduktion

-

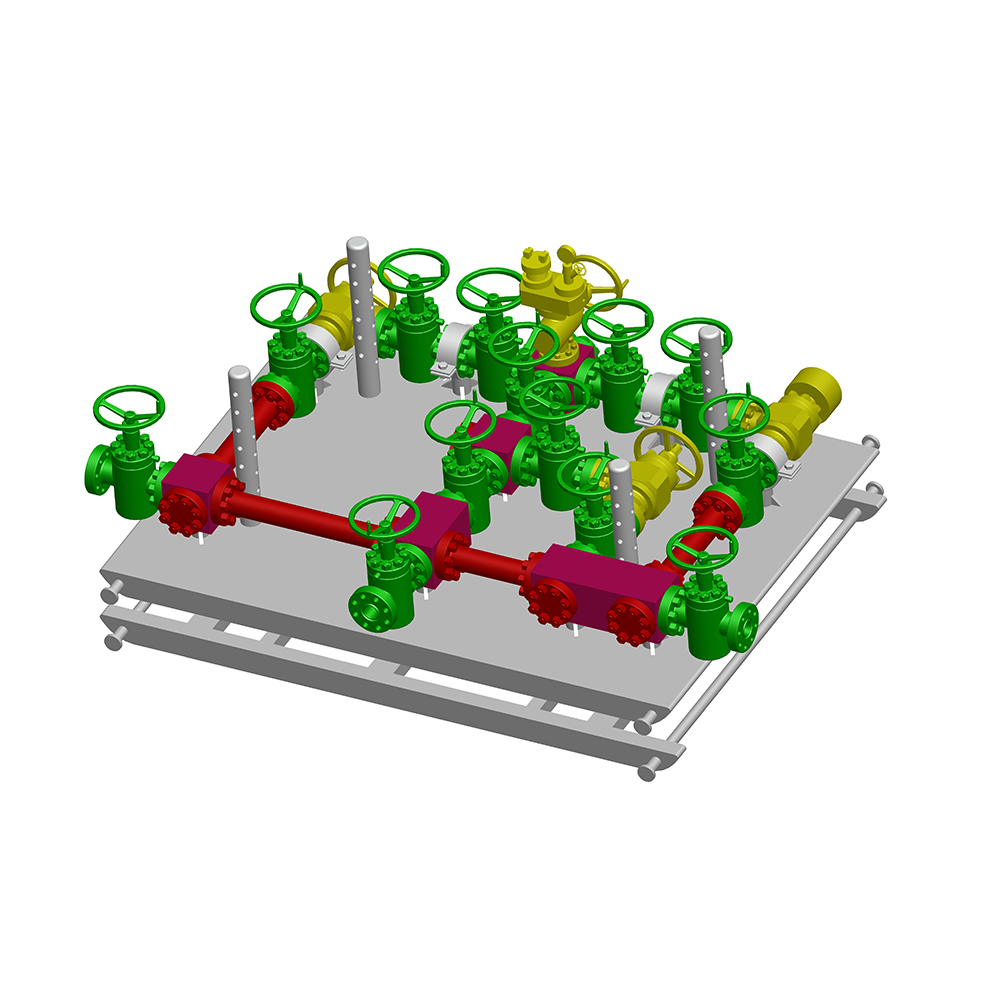

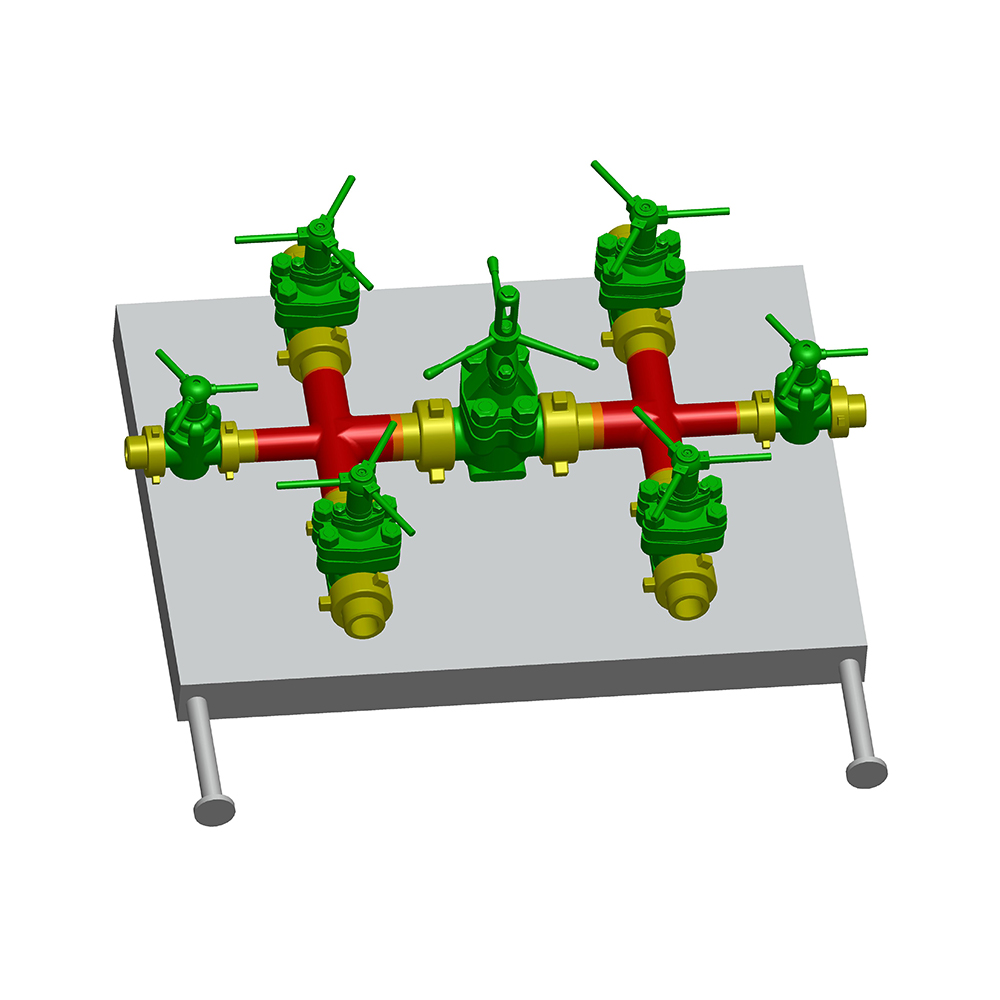

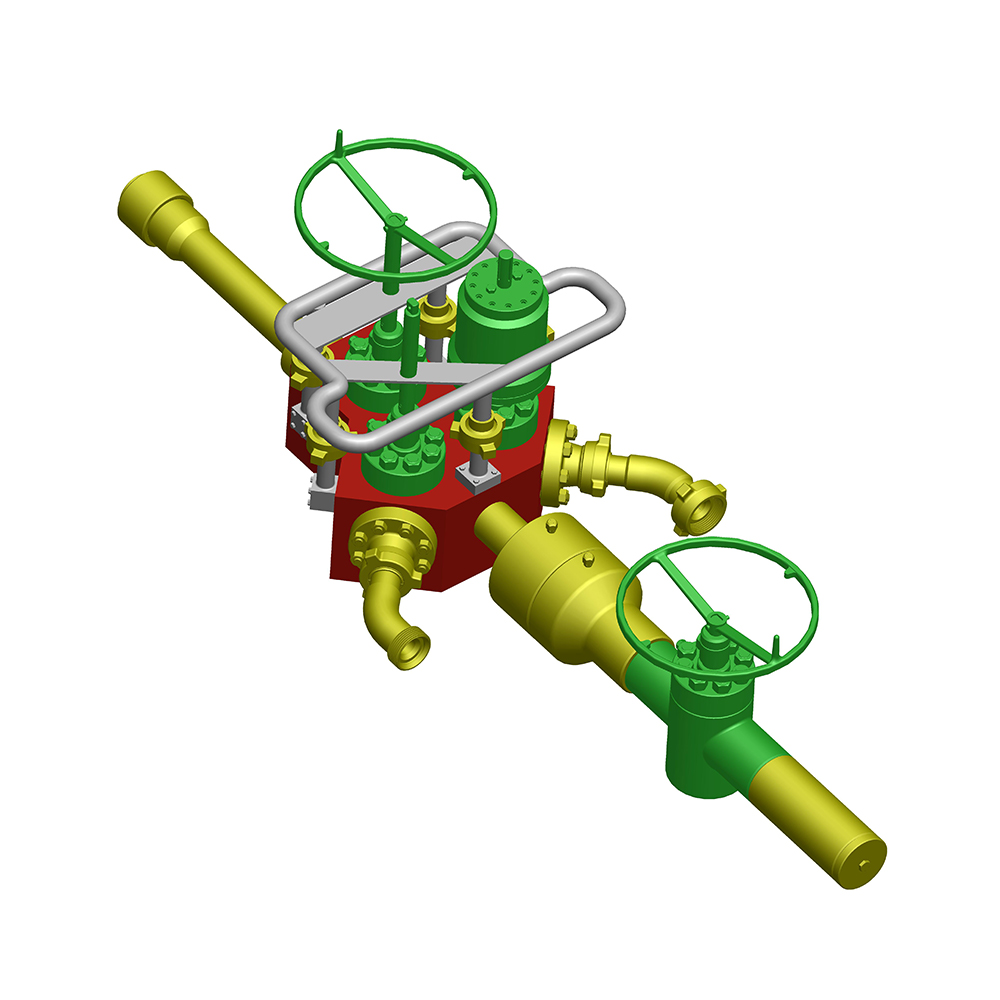

Choke and Kill-manifold kan effektivt kontrollere trykket inde i brønden og kan også kontrollere strømningshastigheden af oliegas og mudder eller andet medium, som vender tilbage fra brønden, når...

Se detaljer -

Choke and Kill-manifold kan effektivt kontrollere trykket inde i brønden og kan også kontrollere strømningshastigheden af oliegas og mudder eller andet medium, som vender tilbage fra brønden, når...

Se detaljer -

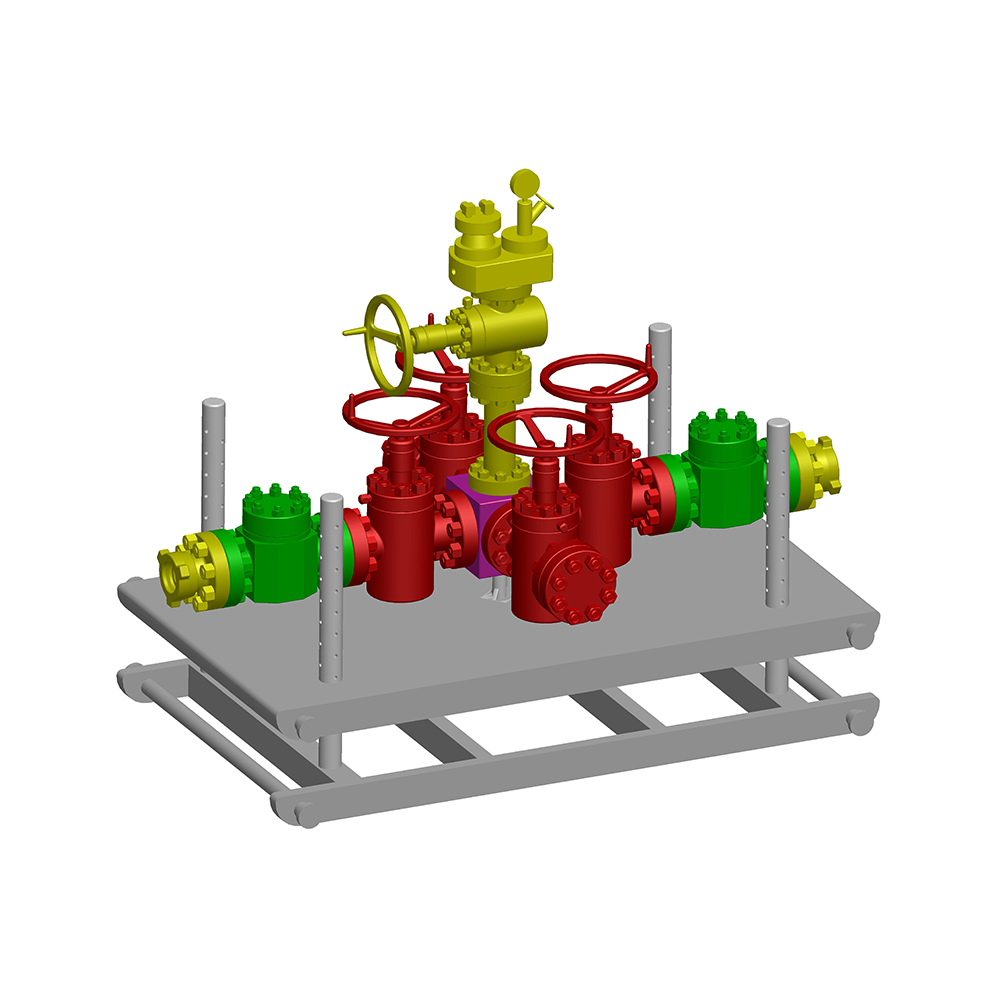

Flowhead størrelser: 1-13/16" ~ 9" Trykværdi: 5000psi-15000psi Maks. trækstyrke: 435.000 til 1.500.000 Ibs ved 0PSI Øvre og nedre enheder er koblet med en bærende lynkobling for nem monter...

Se detaljer -

Choke and Kill-manifold kan effektivt kontrollere trykket inde i brønden og kan også kontrollere strømningshastigheden af oliegas og mudder eller andet medium, som vender tilbage fra brønden, når...

Se detaljer

Kontakt Zhonglin Support Team for enhver forespørgsel

Mob:

+86-18066199628/ +86-18805110688

E-mail:

[email protected] /

Add: 88 Ronghua Road Yancheng New Hi-Tech Industrial Development Zone Yancheng, Jinagsu Folkerepublikken Kina