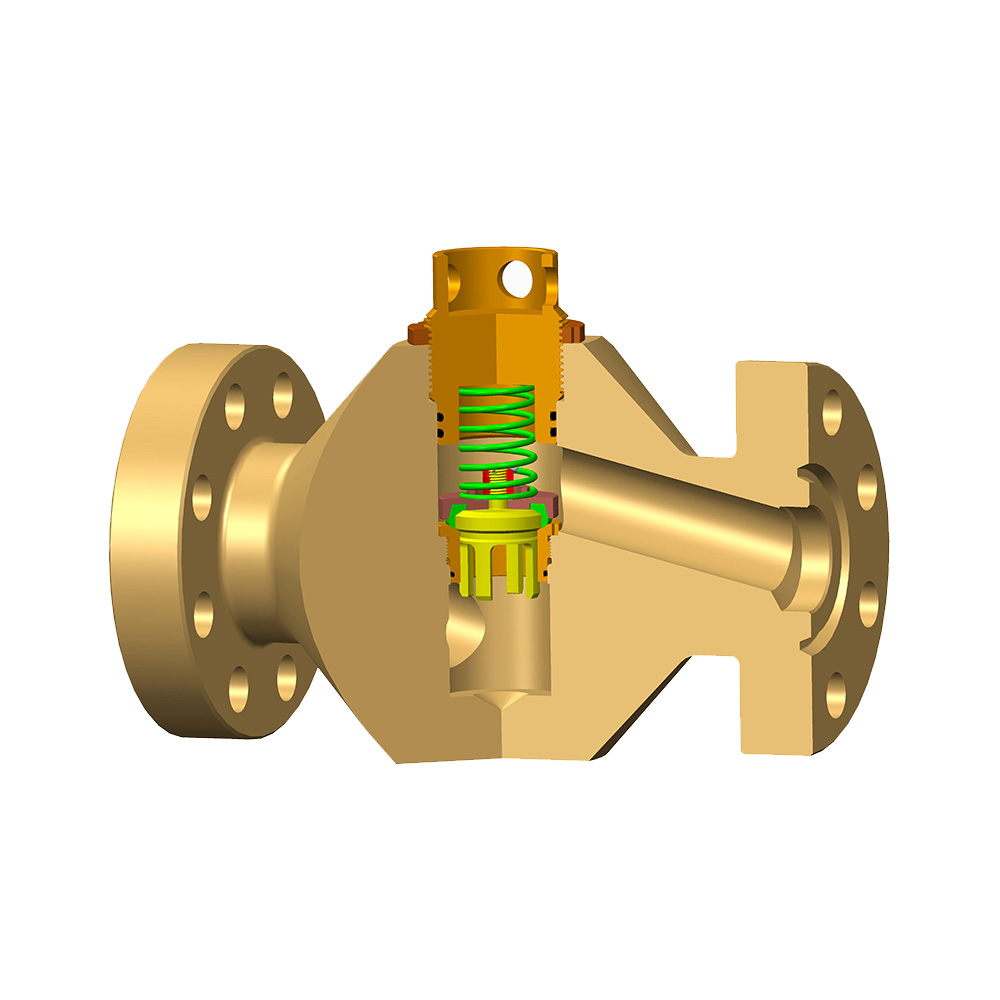

Kvælventiler er uundværlige komponenter i olie- og gasproduktion, raffinering, kemisk behandling og andre industrier, hvor præcis kontrol af væskestrømningshastigheder og tryk er vigtigst. Deres kritiske rolle i styringen af brøndproduktion, beskyttelse af nedstrømsudstyr og at sikre processtabilitet betyder, at deres pålidelige drift ikke er omsætningspligtig. Forståelse Hvornår skal man udskifte en chokeventil er vigtig for at opretholde systemintegritet, sikkerhed og operationel effektivitet.

1. nedbrudt ydeevne og tab af kontrol:

- Inkonsekvent flow/trykregulering: Hvis chokeventilen ikke længere kan opretholde den ønskede strømningshastighed eller nedstrømstryk inden for acceptable tolerancer på trods af korrekte aktuatorindstillinger, går internt slid (f.eks. Trim erosion, sædetskade) sandsynligvis kompromitteret sin evne til at modulere effektivt.

- Overdreven trykfald: En signifikant, uforklarlig stigning i trykfald over chokeventilen under normale driftsbetingelser indikerer ofte interne begrænsninger forårsaget af affaldsopbygning, alvorlig erosion eller delvis tilslutning, hindrende effektiv drift.

- Nedsat rangabilitet: Når ventilens effektive kontrollerbare interval (fra minimum kontrollerbar strømning til maksimum) er mærkbart formindsket, signaliserer den interne komponenter, der bæres ud over deres designkapacitet.

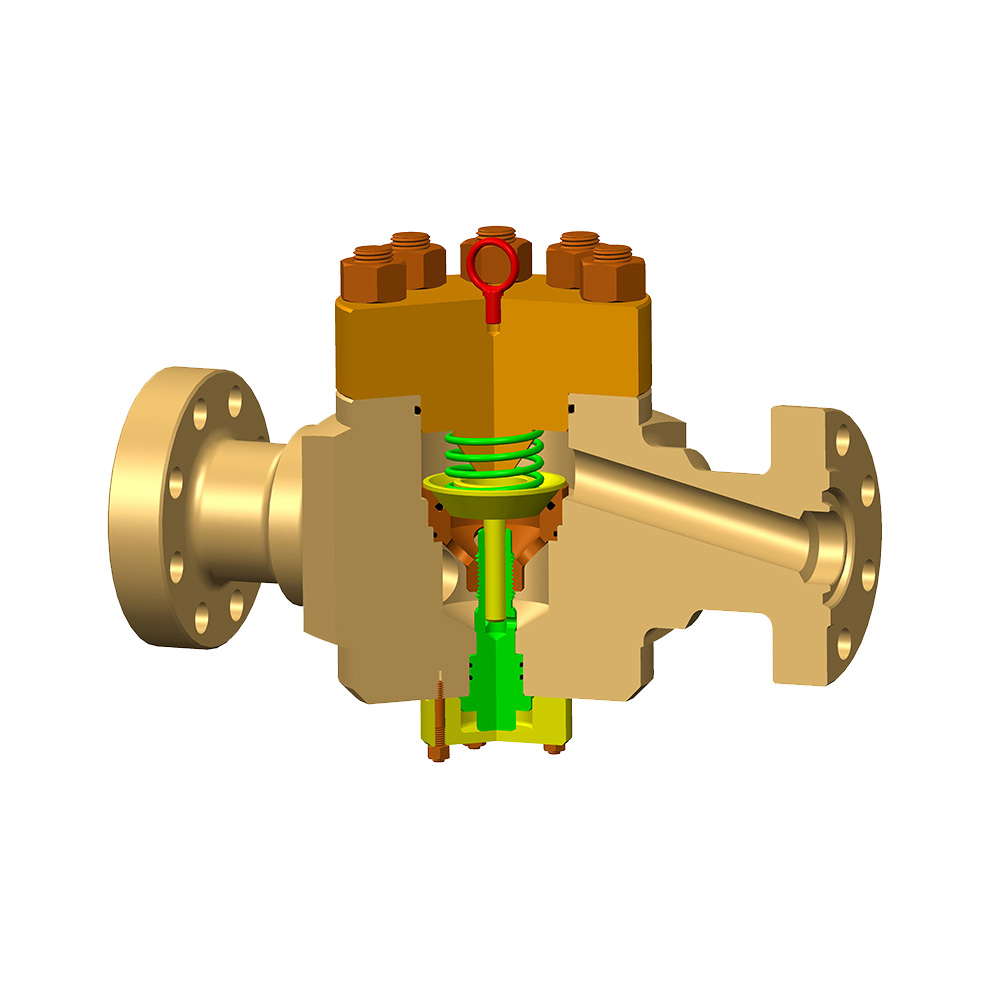

2. Fysisk skade og slid:

- Synlig erosion eller korrosion: Inspektioner, der afslører betydeligt materialetab fra trim (bur, stik, sæde), krop eller STEM på grund af slibende/ætsende væsker, svækker grundlæggende ventilen og ændrer strømningsegenskaber. Dyb pitting, tyndere vægge eller betydeligt materialetab kræver udskiftning.

- Revner eller deformation: Eventuelle synlige revner i ventilkroppen, motorhjelmen eller kritiske komponenter eller enhver deformation (bøjning, fordrejning) forårsaget af overtryk, termisk stress eller mekanisk påvirkning udgør en alvorlig sikkerhedsfare, der kræver øjeblikkelig ventiludskiftning.

- Alvorlig sæde skader: Sædet/choke -trimgrænsefladen er kritisk for forsegling og kontrol. Dybe gauges, betydelig deformation eller omfattende slid, der forhindrer effektiv forsegling eller forårsager overdreven lækageoptioner udskiftning.

3. operationelle problemer og lækage:

- Ekstern lækage: Lækager fra stampakningen, kropssætninger eller flangeforbindelser, der ikke kan afhjælpes ved standardvedligeholdelsesprocedurer (som ompakning), indikerer forseglingsnedbrydning eller kropsskade, der kræver udskiftning af ventiler for at forhindre miljøfarer, sikkerhedsrisici og produkttab.

- Intern lækage (passering): Ventilens svigt med at lukke fuldstændigt (tillader strømning, når der er i den "lukkede" position) på grund af sæde/trimskade eller affald, forhindrer korrekt isolering og kontrol, hvilket ofte kræver udskiftning.

- Klæber eller binding: Hvis ventilstammen eller bevægelige komponenter (stik, bur) binder, stick eller fungerer med overdreven friktion, som smøring eller mindre justeringer ikke kan løse, peger den på intern skade, forkert justering eller korrosion, der kompromitterer pålidelig drift.

4. vedligeholdelseshistorik og forventet levealder:

- Hyppige reparationer: En chokeventil, der kræver gentagne, dyre reparationer (trim udskiftning, genoptagelse, større segloverhaling) inden for en kort tidsramme indikerer, at den nærmer sig eller har overskredet sin økonomiske eller funktionelle levetid. Udskiftning bliver ofte mere omkostningseffektiv end fortsat patching.

- Overskridelse af designlivet: Mens velholdte ventiler kan overgå den nominelle designliv, har ventiler, der opererer markant uden for deres tilsigtede levetid under krævende forhold, en højere risiko for katastrofal svigt og bør evalueres kritisk for udskiftning baseret på inspektionsresultater og ydeevne.

5. Teknologisk forældelse eller ændrede krav:

- Inkompatibilitet med procesændringer: Ændringer af procesvæske, tryk, temperatur, strømningshastighed eller krævede kontrolparametre kan gøre den eksisterende chokeventil ude af stand til sikker eller effektiv drift, hvilket kræver en ventil designet til de nye forhold.

- Mangel på nødvendige funktioner: Moderne krav som specifik metallurgi til korrosionsbestandighed, forbedrede materialer til erosionsresistens (f.eks. Advanced keramik, hærdede legeringer), specifikke aktiveringsfunktioner (hurtigere respons, højere præcision) eller integrerede overvågningsfunktioner kan kræve at opgradere til en nyere ventilmodel.

- Forældede design/utilgængelige dele: Sværhedsgrad Sourcing Udskiftningsdele til ældre eller forældede ventildesign gør vedligeholdelse uholdbar, hvilket skubber mod standardisering på nyere, understøttelige modeller.

6. Regulerende eller sikkerhedsoverholdelse:

- Manglende overholdelse: Hvis den eksisterende ventil ikke længere kan opfylde opdaterede sikkerheds-, miljømæssige eller industristandarder (f.eks. Regler for emissionskontrol, nye trykbeholderkoder), er udskiftning med en kompatibel ventil obligatorisk.

At vente på, at en chokeventil mislykkes katastrofalt, er ikke en mulighed. Regelmæssige, grundige inspektioner (inklusive præstationsovervågning, visuel kontrol og ikke-destruktiv test, hvor det er relevant), kombineret med årvågen overvågning af operationelle parametre, er afgørende for tidlig påvisning af de ovennævnte spørgsmål.

Udskiftningsbeslutninger bør være baseret på en omfattende vurdering, der vejer sværhedsgraden af observerede problemer, applikationens kritik, omkostningerne ved potentiel fiasko (nedetid, sikkerhed, miljøpåvirkning) og omkostningseffektiviteten ved reparation versus udskiftning. Når der er tegn på betydelig slid, skade, nedbrydning af kontrol eller forældelse, er der rettidig udskiftning af chokeventilen en nødvendig investering i operationel sikkerhed, pålidelighed og effektivitet.