Kvælventiler , specialiserede flowkontrolenheder, der er forskellige fra standard throttlingventiler, er vigtige komponenter i industrier, hvor styring af højtryksdifferentier, styring af strømningshastigheder og beskyttelse af nedstrømsudstyr er kritiske driftskrav. Deres unikke design med en fast eller justerbar restriktiv åbning gør dem uundværlige i flere krævende applikationer.

Her er de primære domæner, hvor chokeventiler ofte er indsat:

-

Olie- og gasproduktion (opstrøms og midtstrøms): Dette er den mest udbredte anvendelse.

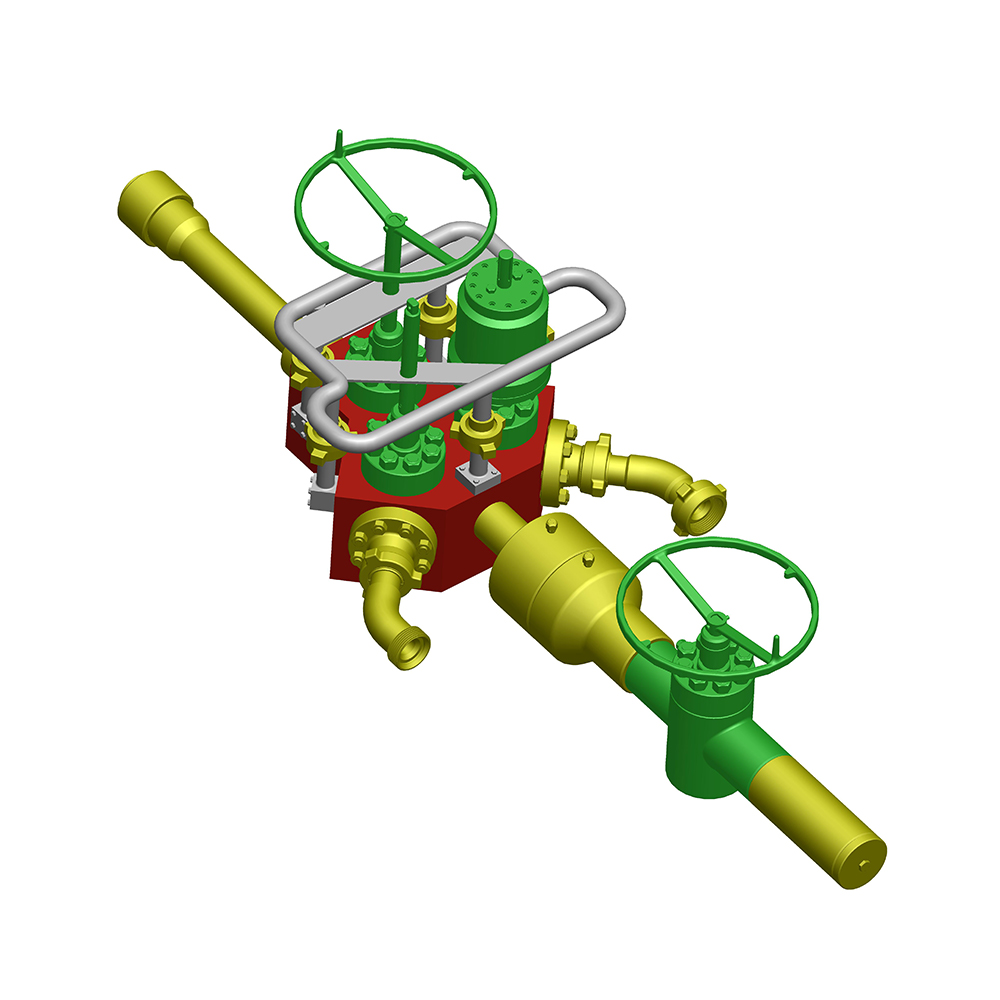

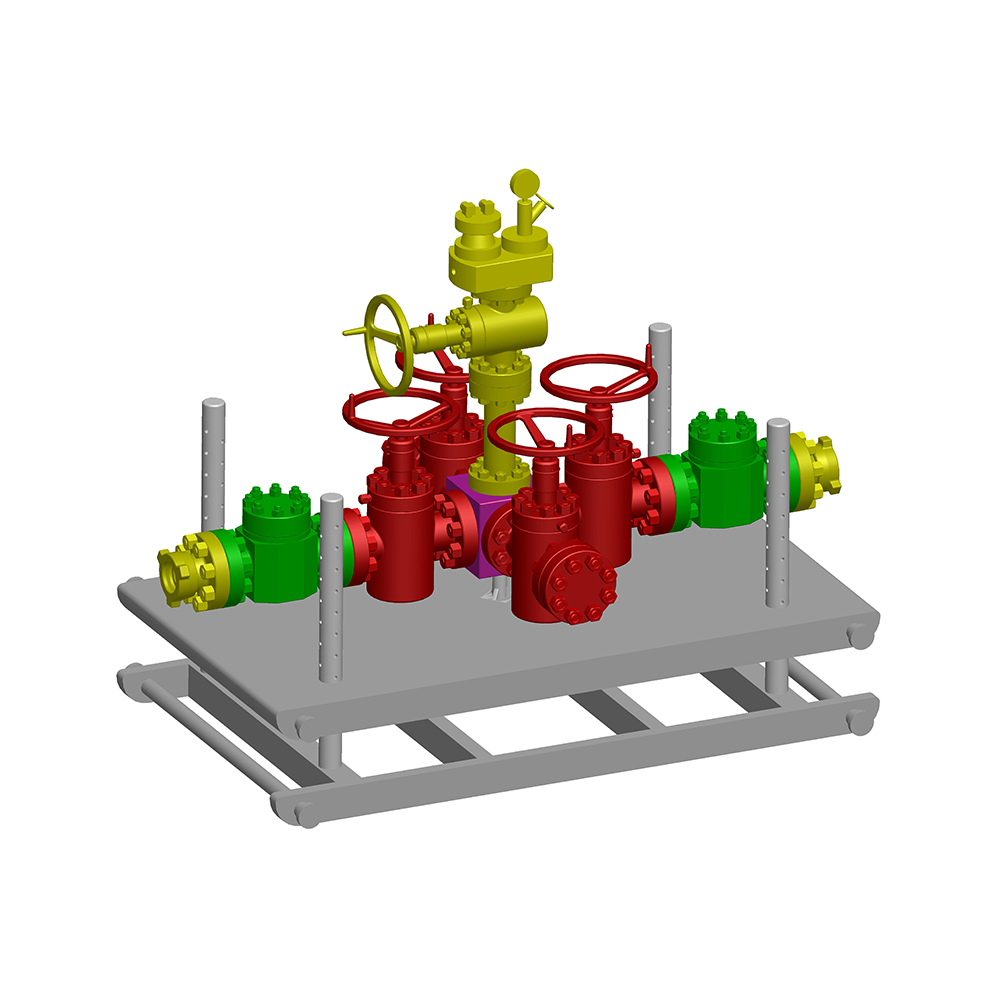

- Wellhead Control: Chokeventiler er grundlæggende ved brøndhovedet. De regulerer strømningshastigheden for reservoirvæsker (olie, gas, vand, sandblanding), der kommer ud af brønden. Denne nøjagtige kontrol er afgørende for:

- Reservoirstyring: Forebyggelse af hurtig trykudtømning, der kan skade reservoirdannelsen.

- Flowstabilisering: Begrænsende slugging og sikre stabil strømning i nedstrøms separationsfaciliteter.

- Trykreduktion: Træder det ekstremt høje brøndhovedtryk til niveauer, der håndteres af produktionsrørledninger og forarbejdningsudstyr.

- Sandkontrol: Faste choker kan designes til at håndtere erosiv sandbelastet strømning bedre end nogle andre ventiltyper.

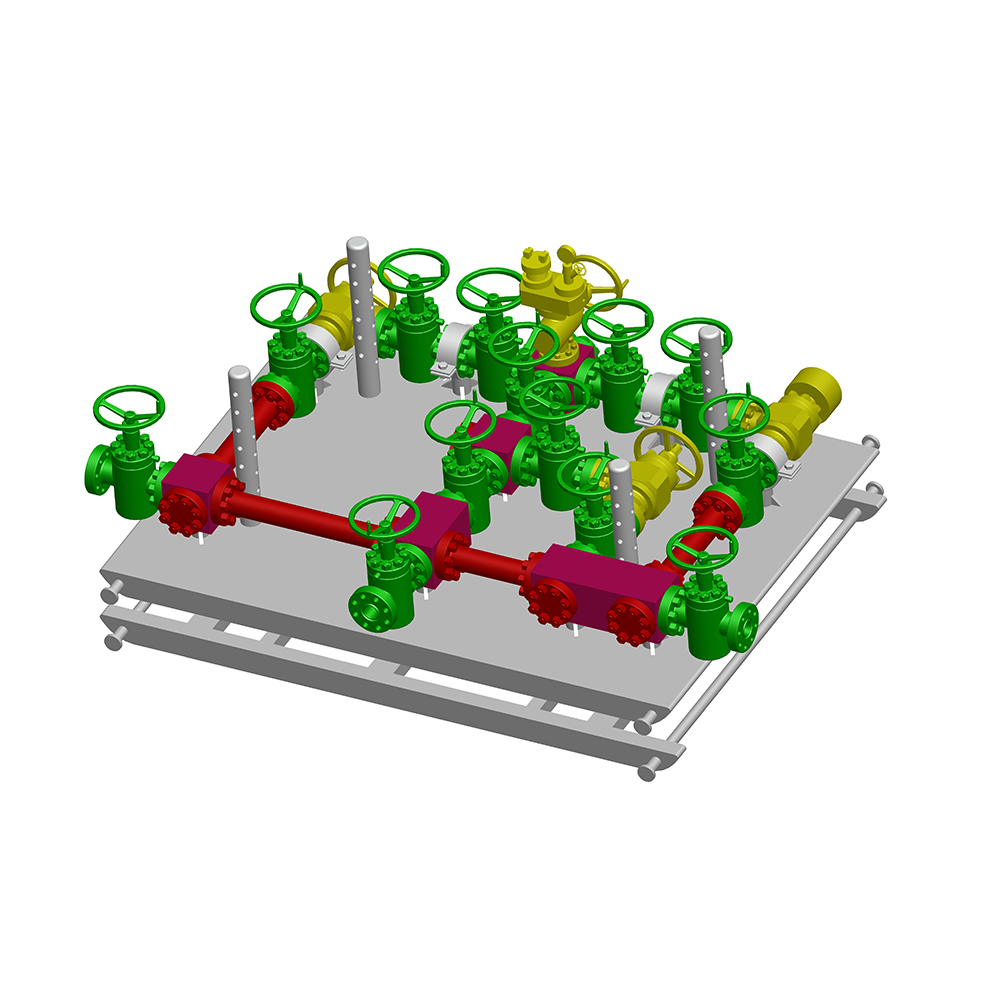

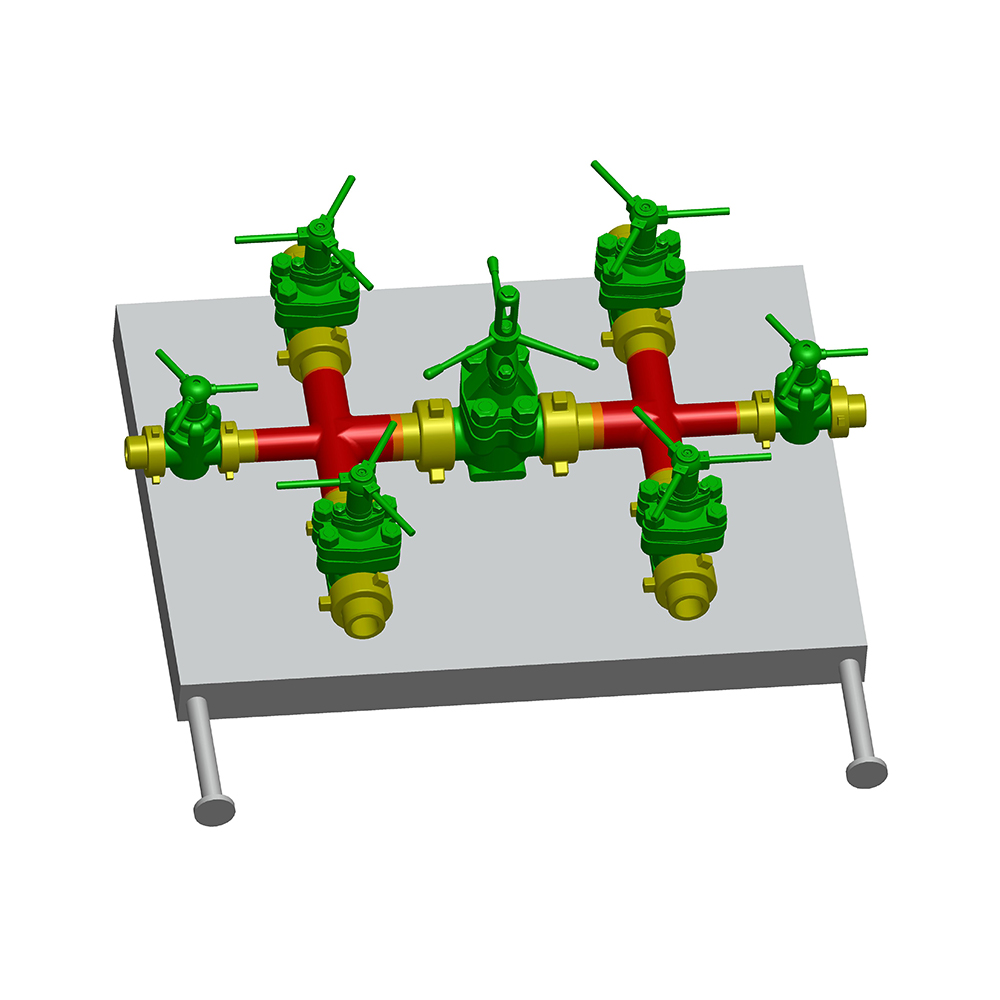

- Produktionsmanifolds: Bruges til at regulere strømning fra flere brønde til indsamlingslinjer eller testseparatorer.

- Godt test: Kritisk for nøjagtigt måling af strømningshastigheder under brøndtest ved at tilvejebringe et kendt trykfald.

- Vand/gasinjektionsbrønde: Bruges til at kontrollere injektionshastigheden af vand eller gas til vedligeholdelse af reservoirtryk eller forbedret olieudvinding (EOR).

- Wellhead Control: Chokeventiler er grundlæggende ved brøndhovedet. De regulerer strømningshastigheden for reservoirvæsker (olie, gas, vand, sandblanding), der kommer ud af brønden. Denne nøjagtige kontrol er afgørende for:

-

Procesindustrier:

- Kemiske og petrokemiske planter: Anvendt i processer, der kræver præcis kontrol af dråber med højt tryk på tværs af reaktorfremføringslinjer, katalysatorregenereringssystemer eller hvor håndtering af erosive/ætsende væsker er nødvendig. De beskytter følsomt udstyr som kontrolventiler og pumper mod overdreven tryk eller erosion.

- Kraftproduktion (specifikke applikationer): Fundet i kedelfodvandssystemer, damp lettown -stationer eller hjælpesystemer, hvor der kræves betydelig trykreduktion af væsker eller damp inden yderligere behandling eller anvendelse.

- Pulp & Paper: Brugt i kemiske fodersystemer med højt tryk (f.eks. Madlavning) og dampfordelingsnetværk.

-

Hjælpeprogrammer og andre applikationer:

- Højtryksvandsystemer: Brugt i afsaltningsanlæg, minedrift (opslæmningstransport, tailings) og højtryksvaskesystemer til trykreduktion og strømningskontrol.

- Geotermisk energiproduktion: I lighed med olie/gasbrøndhoveder bruges choker til at kontrollere strømmen af højtryks-geotermiske væsker med højtryks-temperatur (damp/vandblanding) fra produktionsbrønde.

- Kølesystemer (ammoniak): Nogle gange anvendt som ekspansionsenheder i store industrielle kølesystemer, der håndterer ammoniak.

De vigtigste grunde til valg af chokeventil i disse områder:

- Højtryksfaldshåndtering: Konstrueret specifikt til at modstå og kontrollere alvorlige trykforskelle, der hurtigt vil skade eller ødelægge standardkontrolventiler.

- Erosionsmodstand: Design (især faste choker med hærdede materialer som wolframcarbid) tilbyder overlegen modstand mod slibende partikler, der er almindelige i brøndvæsker, gyller og katalysatorstrømme.

- Cavitation Management: Specifikke trimdesign kan hjælpe med at minimere eller kontrollere kavitationsskader forårsaget af væske, der blinker over ventilen.

- Enkelhed og pålidelighed: Rettede choker tilbyder en robust løsning med lav vedligeholdelse til konstante flowkontrolpunkter. Justerbare choker giver fleksibilitet, hvor strømningshastigheder har brug for variation.

- Nedstrømsbeskyttelse: Ved at håndtere pres og strømning opstrøms beskytter de kritiske og ofte dyre nedstrømsudstyr som separatorer, pumper, turbiner og kontrolventiler.

I det væsentlige er chokeventiler arbejdsheste af strømningskontrol, uanset hvor processer involverer højt opstrøms tryk, betydelige behov for trykreduktion, udfordrende væsker (erosiv, ætsende, multifase), og hvor operationel stabilitet og udstyrsbeskyttelse er vigtigst. Deres implementering dikteres af den krævende fysik i applikationen snarere end simpel flowregulering.