De Chokeventil , også kendt som gashåndtagsventilen eller chokeventilen, er en nøglekontrolindretning i olie- og gasindustrien og andre højtryksvæskesystemer. Dens kernefunktion er at nøjagtigt kontrollere strømmen og trykket af væsken, især under de hårde arbejdsvilkår for højtryksforskel, faste partikler eller gas-væske-multifase-strømning.

1. kernefunktionen og formålet med chokeventilen

Kontroller brøndhovedet: dette er den vigtigste funktion. I den tidlige fase af olie- og gasbrøndproduktion eller i højtryksbrønde er det nederste hultryk meget højere end tolerancen for nedstrømsbehandlingssystemet. Choke -ventilen reducerer væsketrykket til et sikkert driftsområde ved at skabe en justerbar modstand (trykfald) for at beskytte nedstrøms rørledninger, separatorer og andet udstyr.

Juster produktionen: Ved at ændre ventilåbningen (throttlingområdet) styres volumenstrømmen af olie- og gasbrønden eller rørledningen nøjagtigt for at nå produktionsmål eller testkrav.

Forhindre kavitation/flash: Under visse arbejdsvilkår (såsom pludselig trykfald, der fører til flydende fordampning), kan en korrekt designet chokeventil (såsom flertrins throttling) bremse trykfaldshastigheden, reducere eller eliminere destruktiv kavitation og erosion af ventilen.

Brøndkontrolsikkerhed: Ved bore, færdiggørelse og brøndreparationsoperationer er den justerbare chokeventil en nøglekomponent i Blowout Prevener -gruppen, der bruges til at implementere godt dræbende operationer, kontrollere godt spark eller udblæsninger og er en af de sidste barrierer for godt kontrolsikkerhed.

Flow Assurance: Kontrol af strømning hjælper med at bremse problemer såsom hydratdannelse, voksaflejring eller skalering.

Test og måling: Tilvejebring stabilt rygtryk og strømningsbetingelser under produktionstest eller flowmåling.

2. Hovedtyper af chokeventiler

I henhold til deres struktur og justeringsmetode er de hovedsageligt opdelt i to kategorier:

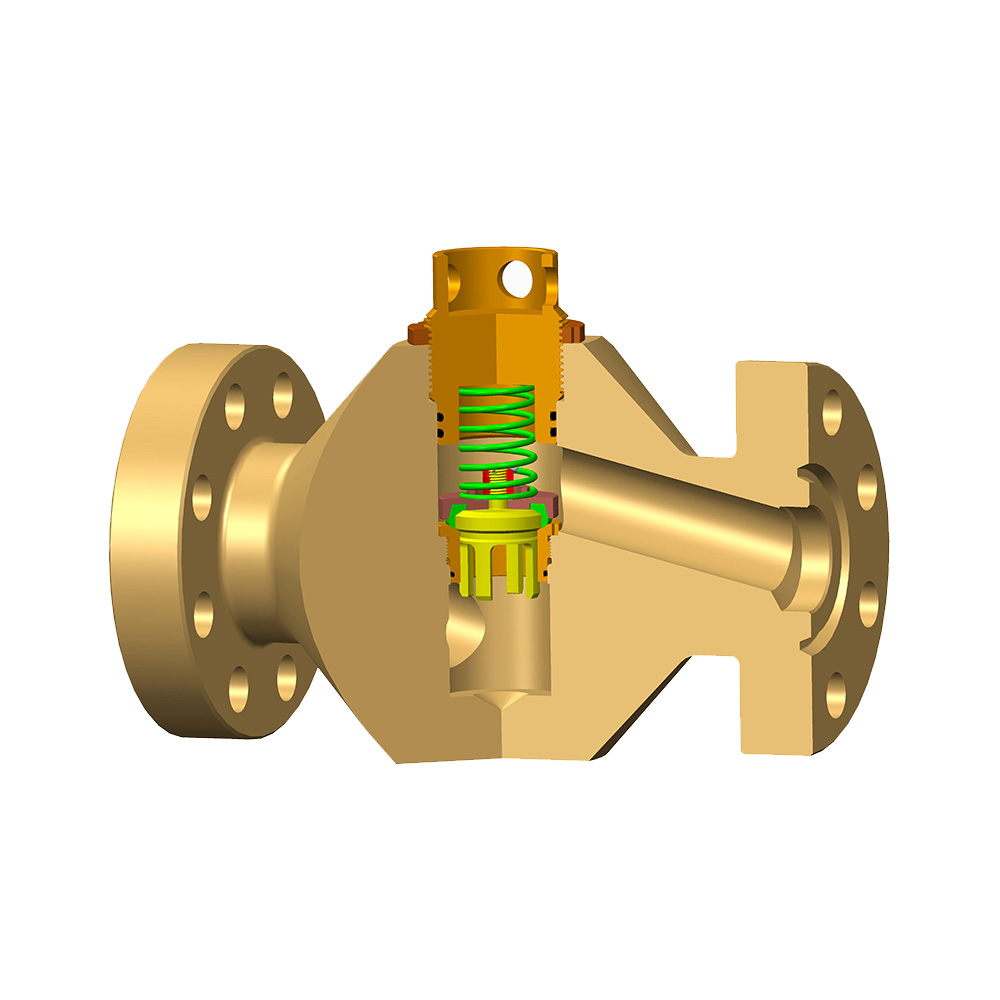

Fast chokeventil (fast choke)

Princip: Et ujustelt throttlingelement er installeret inde (normalt en keramisk eller carbidbøsning med en præcis borestørrelse - bønne).

Funktioner:

Enkel struktur, holdbar og relativt lave omkostninger.

Stærk erosionsresistens (især keramiske eller carbidbøsninger).

Flow/trykstyring er fast. Hvis det skal ændres, skal maskinen stoppes for at erstatte gashåndteringsbøsningen med forskellige åbninger.

Anvendelse: Brugt hovedsageligt i situationer, hvor langvarig stabil strømning/tryk er påkrævet, eller som en backup/hjælpestyringselement til justerbare chokeventiler. Også almindeligt anvendt i testprocesser.

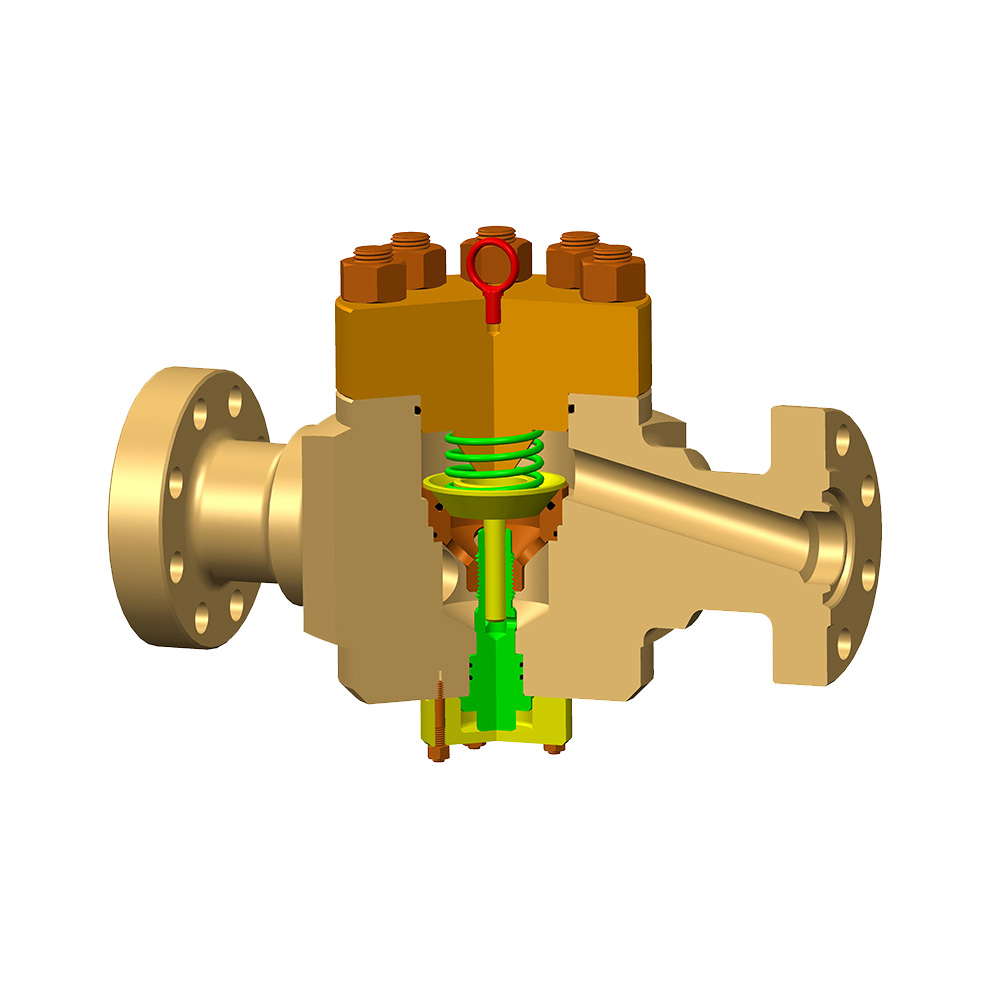

Justerbar chokeventil (justerbar / variabel choke)

Princip: Åbningen (throttlingområdet) mellem ventilkernen og ventilsædet justeres kontinuerligt gennem en ekstern driftsmekanisme (manuel, hydraulisk, pneumatisk eller elektrisk) for at ændre strømning og trykfald.

Kernestruktur (almindelige typer):

Nålventiltype: En konisk nålventil (nål) indsættes i det matchende ventilsæde (sæde) hul, og den aksiale bevægelse af nålventilen ændrer det ringformede throttlingområde. Høj præcision, velegnet til rene væsker.

Burtype/multi-hulletype: Ventilkernen (stempletype eller ærmetype) bevæger sig i et bur (bur) med specielle huller for at ændre flowområdet. Huldesignet (størrelse, form, antal distribution) på buret kan optimere strømningsegenskaber, reducere støj, kavitation og erosion. Det mest anvendte.

Gate/Knife Gate Type: I lighed med portventilen, men med en specielt designet forkant, kan den give afskærings- og throttling-funktioner i slurrier, der indeholder faste partikler.

Funktioner:

Det kan kontinuerligt og fint justere strømmen og trykket under drift og reagere hurtigt.

Høj grad af automatisering, let at integrere i kontrolsystemer (såsom SCADA, DCS).

Strukturen er relativt kompleks, omkostningerne er høje, og den er mere følsom over for slid (regelmæssig vedligeholdelse er påkrævet).

Drevtilstand:

Manual: Drevet med håndhjul og gearkasse. Enkel og pålidelig, lave omkostninger, egnet til sjælden justering eller standby.

Hydraulisk/pneumatisk: Brug hydraulisk olie eller trykluft til at drive aktuatoren. Giv stærkt drivkraft, eksplosionssikker, velegnet til fjerntliggende eller barske miljøer. Mest almindelige.

Elektrisk: Aktuatoren drives af en motor. Høj kontrolnøjagtighed, praktisk signaloverførsel, eksplosionssikker og pålidelighed skal overvejes.

3. nøgle designfunktioner og udfordringer

Choke -ventilen fungerer under ekstreme forhold, og designet skal adressere følgende udfordringer:

Erosionsmodstand:

Hærdning af nøglekomponenter: overfladehærdning af ventilkerne, ventilsæde og bur (såsom wolframcarbidsprøjtning, nitriding og overflade af stellitlegering).

Valg af superhardmaterialer: keramik (aluminiumoxid, siliciumcarbid), wolframcarbidlegeringsbøsninger eller komponenter.

Flowkanaloptimering: Vejled væsken glat gennem gashåndteringsområdet for at undgå turbulens og direkte påvirkning.

Kavitationsmodstand:

Reduktion af flere trin: spred det samlede trykfald i flere serie-tilsluttede små trykfaldstrin (flertrinstrin-throttling-bur) for at forhindre, at enkeltpunktstrykket falder under det flydende damptryk.

Cavitation Resistance Cage Design: Specielle hultyper (såsom labyrint type) fremmer sammenbruddet af bobler i højtrykskammeret, hvilket reducerer direkte påvirkning på metaloverfladen.

Valg af materiale: Hårdt materialer er mere modstandsdygtige over for kavitationskader.

Forsegling:

Metal-til-metalforsegling: Ventilkernen og ventilsædet er lavet af hård legering for at sikre pålidelig tætning og lang levetid under forskel med højt tryk. Hovedforseglingstype.

Hjælpeforsegling: Ventilstampakning (såsom grafit, PTFE) forhindrer ekstern lækage. API 6A -ventiler kræver strenge tætningsniveauer (såsom PR2, PR2F).

Driftskraft og kontrol:

Afbalanceret design: Reducer den drivkraft/drejningsmoment, der kræves til ventildrift (især til højtryksdifferentventiler med stor diameter).

Valg af aktuator: Tilstrækkelig drivkraft til at overvinde væskekraft og friktion for at sikre nøjagtig og pålidelig placering.

4. typiske applikationsscenarier

Olie- og gasproduktion:

Wellhead throttling af oliebrønde, gasbrønde og kondensatgasbrønde (kontroller brøndehovedtrykket og juster produktionen).

Testseparator indgangstrykkontrol.

Vandinjektion/gasinjektion Brøndstrømstyring.

Gasvolumenkontrol i kunstig løft (såsom gasløft) systemer.

Boring og færdiggørelse:

BOP -kernekomponenter, der bruges til godt drab og throttling.

Flow/trykstyring i bore- og færdiggørelsesvæske (MUD) cirkulationssystemer.

Flow- og trykstyring under dannelsestest (DST).

Andre brancher:

Højtryksdampsystemer i kemiske planter og kraftværker.

Opslæmningsrørledninger i miner.

Højtryksvandstråle-systemer.

5. Nøgleovervejelser til udvælgelse

At vælge den rigtige chokeventil er afgørende og kræver evaluering af:

Fluidegenskaber: Olie, gas, vand, multifasestrøm, sandindhold, H₂s/CO₂ -indhold (materialekrav), temperatur, viskositet.

Driftsparametre:

Opstrøms pres (P1)

Downstream -tryk (P2)

Forventet trykfald (ΔP = P1 - P2) - Den mest kritiske parameter

Maksimal/minimumstrøm (Q)

Fluidetemperatur

Funktionelle krav: Er hovedformålet med at kontrollere pres, flow eller begge dele? Er hyppig justering påkrævet? Er der krævet automatisk kontrol?

Størrelse og forbindelsesmetode: Pipeline Størrelse (NPS/DN), trykniveau (såsom ANSI -klasse, PN), Flangestandard (ASME, API, DIN) eller Butt Welding Connection.

Materialeklasse: Ventilkrop og trimmaterialer skal opfylde tryk, temperatur, korrosion og erosionsbestandighedskrav. Fokus på ventilkernen, ventilsædet, bur/bøsningsmateriale (såsom 316SS, duplex stål, 625 legering, wolframcarbid, keramik). Følg NACE MR0175/ISO 15156 (sur service).

Aktiveringstilstand: Manuel, hydraulisk, pneumatisk, elektrisk? Hvor meget tryk/drejningsmoment kræves? Er det krævet position feedback?

Standarder og specifikationer: Det er vigtigt at følge branchestandarder:

API 6A: Wellhead and Christmas Tree Equipment Specifikationer - den mest kernestandard for opstrøms olie og gas, der dækker trykniveauer, materialer, design, test og dokumentationskrav (såsom PSL, PR -niveau).

API 14C/ISO 10418: Offshore Platform Safety System Analysis, Design and Installation.

API 6D/ISO 14313: Pipeline Valve Specifikationer.

ASME B16.34: Ventilflanger, tråde og svejseender.

NACE MR0175/ISO 15156: Petroleum og naturgasindustri - Materialer til H₂S -holdige miljøer i olie- og gasproduktion.

6. Nøglepunkter til drift og vedligeholdelse

Operation:

Juster langsomt: Undgå pludselige ændringer i strømning/tryk, der kan forårsage chok for systemet.

Undgå lille åbning: Ekstremt lille åbning øger risikoen for erosion og kavitation. Forstå den minimale anbefalede åbning af ventilen.

Overvågningsparametre: Vær opmærksom på opstrøms og nedstrøms tryk, temperatur, flowændringer og unormal støj/vibration.

Opretholdelse:

Regelmæssig inspektion:

Ekstern lækage (STEM -pakning, flangeforbindelse).

Om aktuatoren fungerer jævnt.

Om trykmåleren og positionsindikatoren er normal.

Forebyggende vedligeholdelse:

Undersøg/udskift ventilkernen, ventilsædet, buret/bøsningen og andre iført dele i henhold til producentens anbefalede cyklus.

Smør bevægelige dele.

Undersøg/udskift ventilstampakningen.

Reservedele: Reserve -nøgle iført dele (især reserveventiler til faste chokeventiler).