Kerneteknologier af ventiler i olieindustrien: Mekanisme, anvendelse og udvikling af portventiler, throttlingventiler og kontrolventiler

Introduktion: Petroleumsindustriens "kritiske knudepunkter"

Inden for det enorme petroleumsindustrisystem spiller ventiler en ekstremt afgørende, men ofte overset rolle. De er de "kritiske knudepunkter" i rørledningssystemer, der nøjagtigt kontrollerer strømmen, trykket, retning og til/fra status for olie, naturgas og tilknyttede medier (såsom højtryksdamp, sur gas, sur råolie, slurrier osv.). Fra efterforskning af kilometer dyb underjordisk, offshore-boring i stormfulde have, transkontinentale langdistancelørledningstransport til kompleks høj-temperatur, højtryksraffinering og kemiske enheder, er ventiler allestedsnærværende. Deres præstation bestemmer direkte produktionssikkerhed, effektivitet, miljøoverholdelse og projekternes samlede økonomi. De barske driftsbetingelser i olieindustrien (høj temperatur, højt tryk, kryogen, korrosion, erosion, antændelighed, eksplosivitet) stiller næsten efterspurgte krav på ventiler, hvilket gør dem til et veritabelt domæne af produktion af avanceret udstyr.

Blandt de mange ventiltyper, Portventiler, gashåndteringsventiler (inklusive klodeventiler, nålventiler) og Kontroller ventiler (Valves ikke -return - NRV) danne den grundlæggende kerne af væskekontrol i olieindustrien. De håndterer kritiske opgaver, såsom isolering af nøgleprocesser, præcis strømning/trykregulering og forebyggelse af omvendt strømning.

Del 1: Portventiler - Robuste og pålidelige systemisolatorer

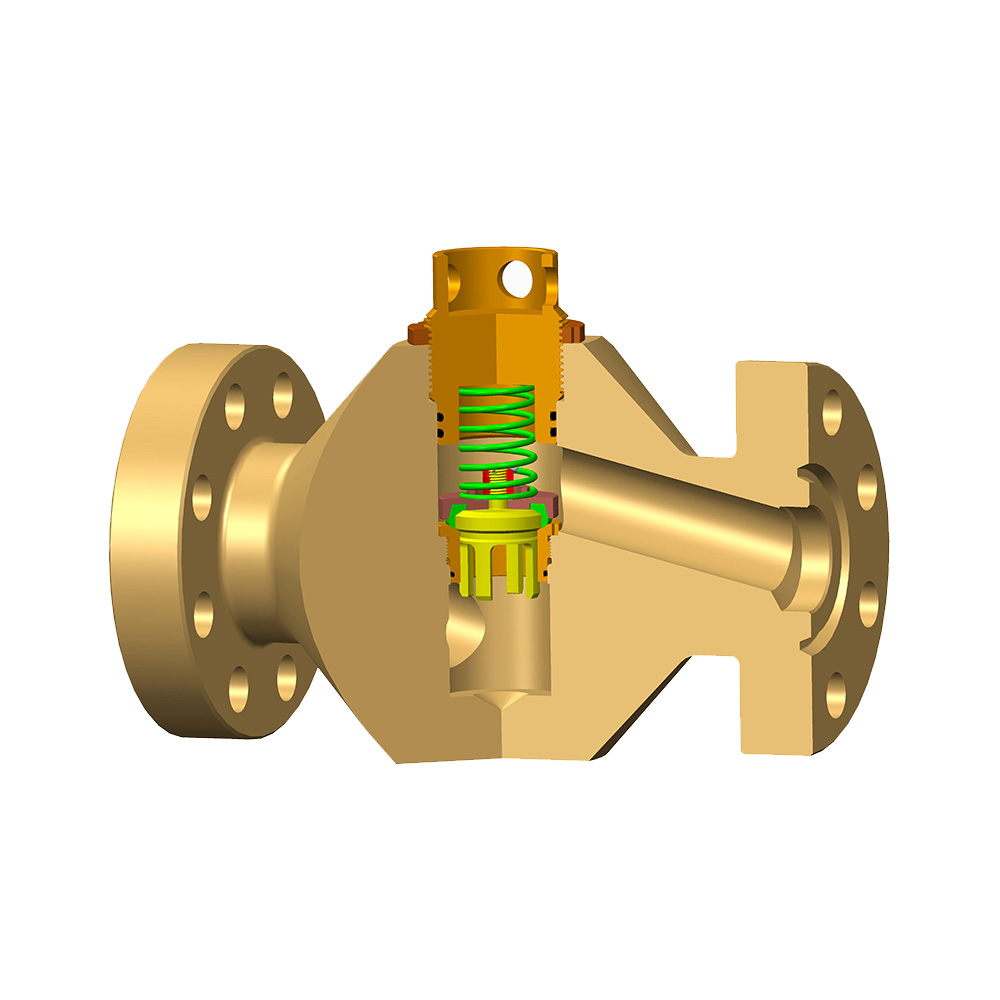

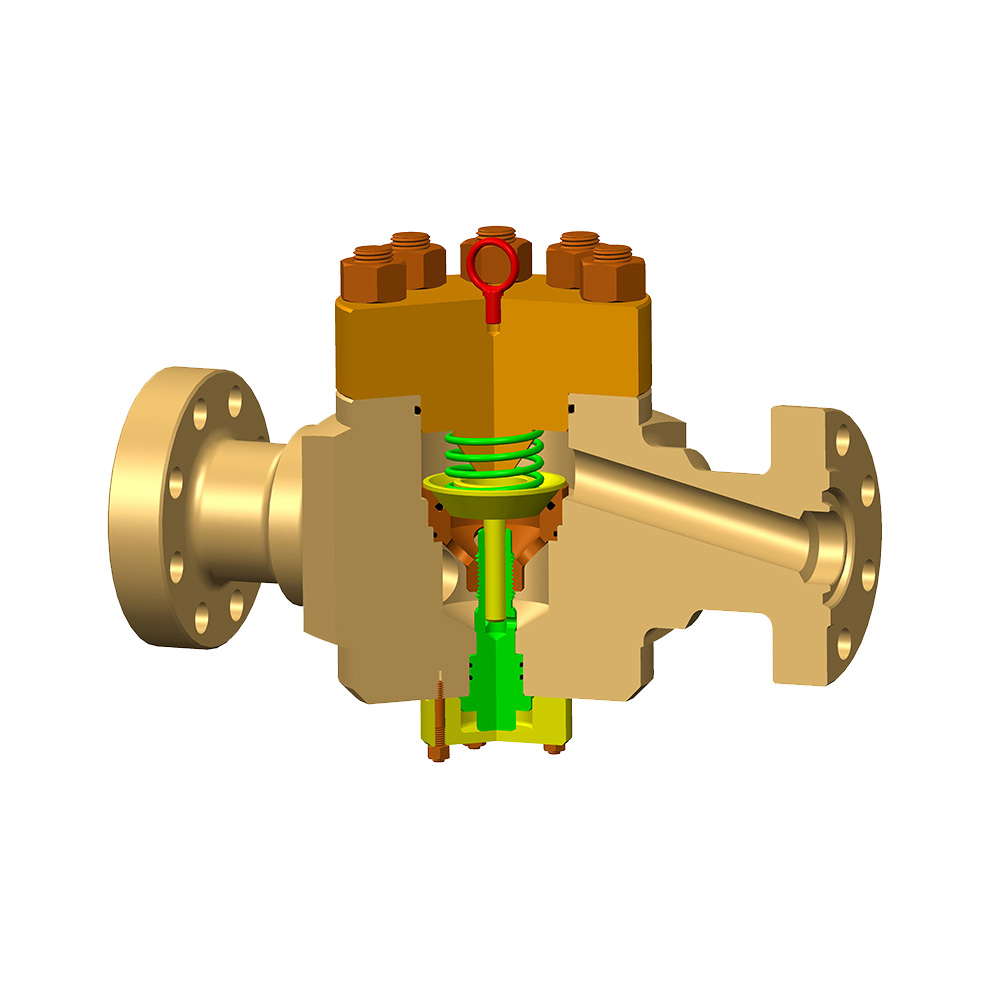

1.1 Kernemekanisme og strukturanalyse Kernefunktionen på en portventil er at opnå en helt åben eller helt lukket Stat i et rørledningssystem, der leverer pålidelig isolering med nær nul lækage. Dens arbejdsmekanisme er ligetil og robust:

- Åbning/lukning: Den lodrette op-ned-bevægelse af stammen driver Gate (kile eller parallelt type) at engagere eller frigøre sig lodret fra Sædeforseglingsoverflade . Når den er åben, trækkes porten fuldt ud i det øverste motorhjelmhulrum og tilbyder en uhindret strømningssti med minimalt trykfald. Når den lukkes, presses porten tæt mod sædet ved enten mediestryk eller aktuatorhykning, hvilket danner en stiv metal-til-metal (eller blødt siddende) tætning.

- Typiske strukturelle komponenter:

- Legeme: Den trykholdige grænse. Flow Path Design (fuld port / reduceret port) er kritisk. Petroleumsindustrien bruger ofte fuld-port-design (boring ≥ rør-ID) til at minimere trykfald og pigging-modstand.

- Motorhjelm: Den vigtigste komponent, der forbinder kroppen til stilken. Forseglingsmetoder varierer (boltet, trykforsegling, selvforsegling). Trykforseglingshjelm, der anvender medietryk til at forbedre tætning under højtryks-/høj-temperatur (HP/HT), er mainstream.

- Gate/disk: Kerne lukningsmedlem. Solid Wedge Gate: Enkel, pålidelig struktur, egnet til HP/HT -rene medier (f.eks. Hoveddampisolering). Fleksibel kileport: Funktioner riller til temperaturkompensation, der er egnet til moderat temperatursvingninger (f.eks. Brøndhovedventiler). Parallel Double Disc Gate: Bruger fjedre eller spredere til at tvinge begge diske mod sæder samtidigt og tilbyde god forsegling med mindre strenge sædet med fladhedskrav. Ideel til medier med fine faste stoffer eller tilbøjelige til at kokse (f.eks. Restlinjer i rå destillationsenheder).

- Sæde ring: Danner tætningsparet med porten. Bruger typisk udskiftelige hærdede sæder (f.eks. Stellitoverlay) til forbedret erosion/korrosionsmodstand og levetid. Forseglingsflader kan være flade, koniske osv.

- Stilk: Overfører driftsstyrken. Stigende stilk: Stammen stiger/falder med porten, position synlig eksternt. Effektiv transmission af drejningsmoment, der er egnet til overjordiske eller observerbare placeringer (f.eks. Platformdækventiler). Ikke-stigende stilk: Stammen roterer kun, møtrik bevæger sig internt med gate, højden forbliver konstant. Ideel til rumbegrænsede eller begravede rørledninger (f.eks. Undervandsventiler).

- STEM -pakning: Det kritiske tætningsområde, der forhindrer medielækage langs stilken. Anvender flere fleksible grafitringe, fjederenergiserede bælgeforseglinger eller kombinationstætninger (grafit PTFE). Bellows Seals opnår nul ekstern lækage til HP, giftige eller radioaktive medier (API 624 certificeret).

- Aktuator: Manual (håndhjul, gearkasse), pneumatisk, hydraulisk, elektrisk eller elektro-hydraulisk. Storborede HP-gate-ventiler bruger typisk gearkasseduktion eller hydraulisk/elektro-hydraulisk aktuatorer til at tilvejebringe højt drejningsmoment.

1.2 Designovervejelser: At imødekomme krav om hård petroleumsindustri Ekstreme miljøer forme det specielle design af portventiler:

- Højtryk/høj-temperatur (HP/HT) tolerance: API 6A/6D -standarder definerer strengt design, materiale og testkrav. Beregning af kropsvægstykkelse følger ASME B16.34, valideret ved endelig elementanalyse (FEA) for strukturel integritet under ekstreme belastninger. Materialer inkluderer høje temperaturlegeringsstål (AISI 4130, F22, F91, Inconel 625), duplex rustfrit stål (2205, 2507) eller austenitisk rustfrit stål (316L, 317L).

- Korrosion og erosionsbeskyttelse: Over for medier som H₂s, co₂, cl⁻, surt vand, sandet rå:

- Valg af materiale: NACE MR0175/ISO 15156 styrer materialer, der er resistente over for sulfidstresskrækkelse (SSC) og stresskorrosion krakning (SCC). Højlegeret stål, duplex/super duplex, nikkellegeringer (Hastelloy C276, C22, 625) er almindelige valg.

- Overfladehærdning: Sædet og portforseglingsfladerne bruger bredt laserklædning, overført plasma overført ARC (PTA) eller oxy-brændstofsvejsning (OFW) til at overlay cobaltbaseret (Stellite 6, 21) eller nikkelbaseret (inkonel 625) legeringer (≥3 mm tyk), markant forbedring af slid, erosion og korrosionsbestandighed.

- Belægninger: Stængler bruger ofte elektroløs nikkelbelægning (ENP), termisk sprøjtet wolframcarbid (WC) eller fysisk dampaflejring (PVD) belægninger (CRN, TIN) til forbedret slid/korrosionsbestandighed.

- Fire-Safe Design: API 6FA, API 607, ISO 10497 kræver ventiler for at opretholde grundlæggende tætning (lav lækagehastighed) efter ekstern brandeksponering. Nøgleaspekter:

- Soft-Seal Backup: Metalsædetparet danner en nødsitumtæt efter bløde tætninger (f.eks. Sæde-o-ringe) brænder væk.

- Brandbestandig pakning: Bruger intumescent grafitpakning, der udvides ved høje temperaturer til at fylde huller.

- Anti-statisk design: Sikrer, at statisk elektricitet, der genereres under drift, udledes sikkert, hvilket forhindrer antændelse.

- Standarder med lav emission (LE): Drevet af miljøregler (EPA Methane -regel, TA Luft), API 624 (STEM SEAL TESTING), API 641 (Kontroller ventiler), ISO 15848 (industrielle ventiler) Definer strenge flygtningemissionstestklasser (AH, BH, CH). Le Design fokuserer på optimerede pakningssystemer (skivefjederbelastet pakning, ultra-pure grafit), præcisionsstambearbejdning (RA <0,4 μm), bælgeforseglinger.

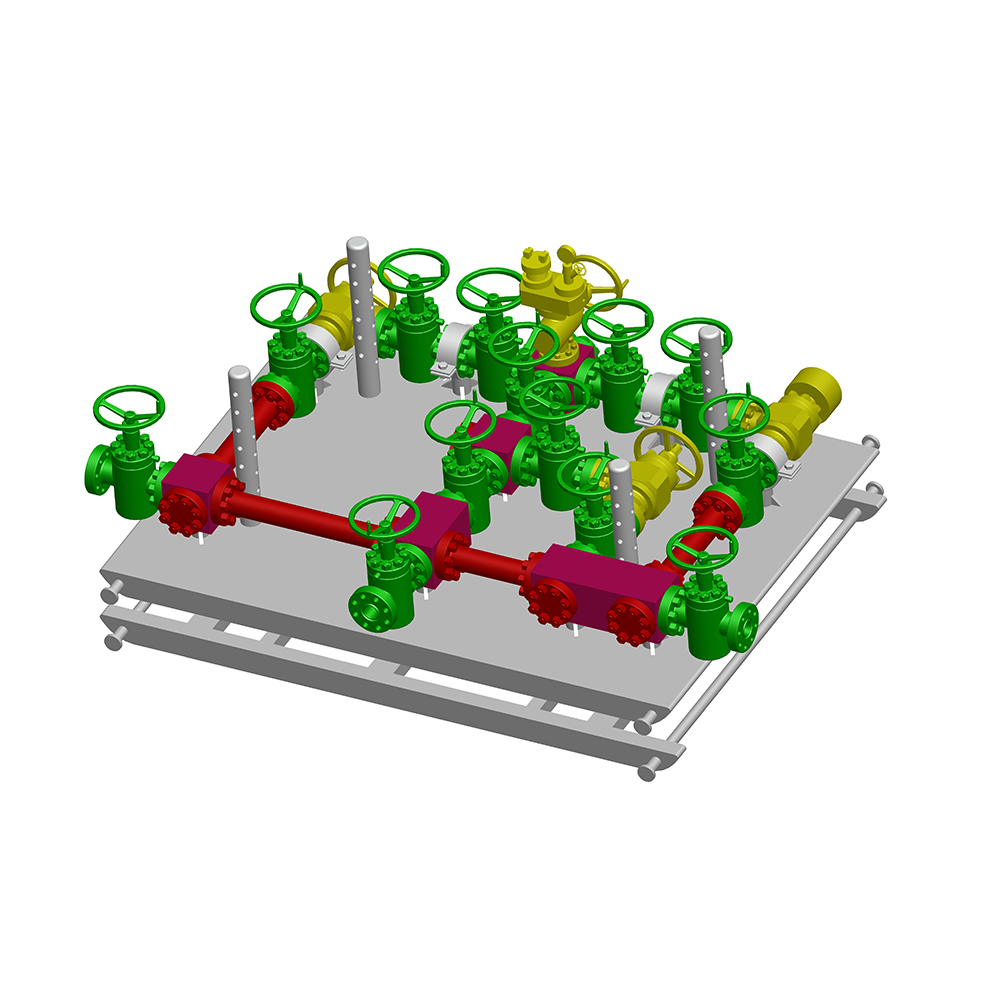

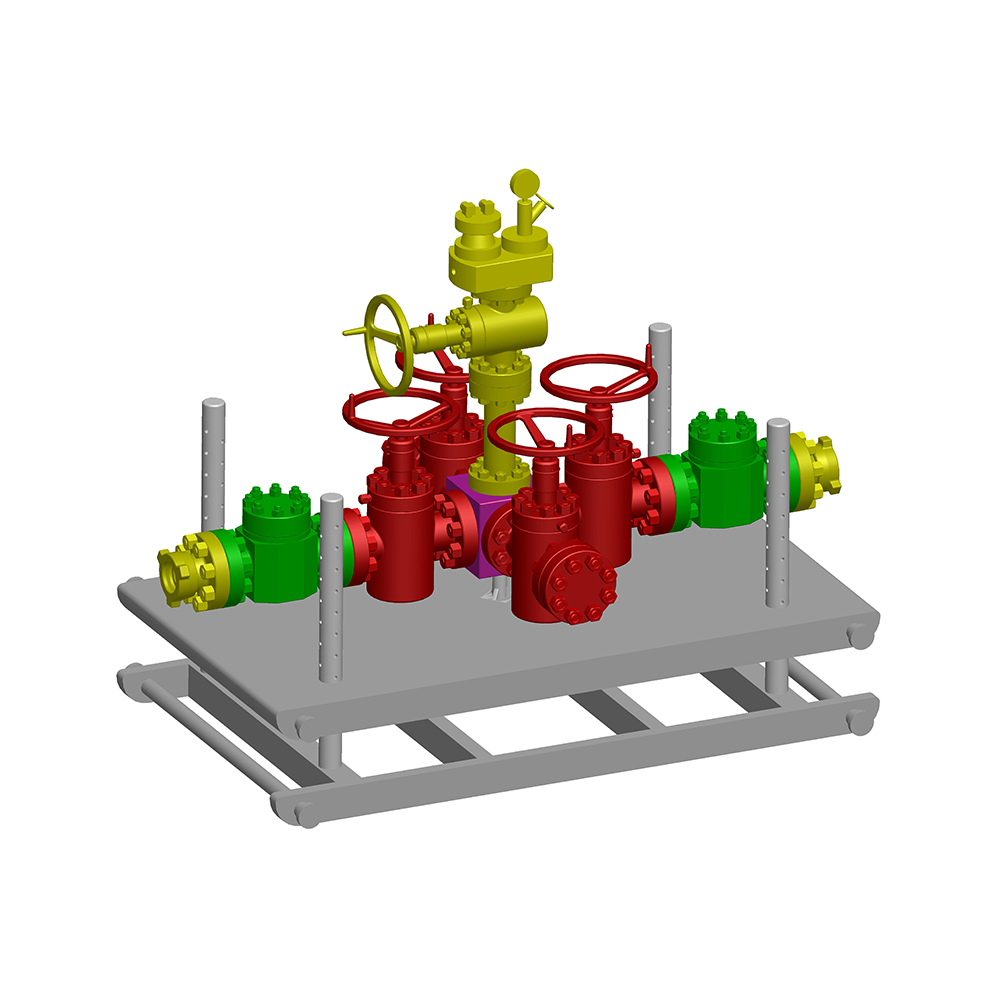

1.3 Typiske applikationer til olieindustrien Gateventiler er bredt indsat over olie- og gasværdikæden for deres fremragende isolering og lav strømningsmodstand:

- Opstrøms efterforskning og produktion (E&P):

- Wellhead Christmas Trees: Masterventiler, vingeventiler, vatventiler. Modstå ekstremt brøndhovedtryk (≥15000 psi), sur service, sand erosion. Materialer ofte med høj styrke med lavlegeret stål (AISI 4130/4140), i overensstemmelse med API 6A PSL 3G/4, Stellite-overlejrede sæder. API 6A PR2 -certificering kræves.

- Subsurface sikkerhedsventiler (SSSV): Installereeret i rør, lukker automatisk borehul i nødsituationer. Hydraulisk eller elektrisk kontrol forhindrer udblæsninger.

- Midtstrømstransport og opbevaring:

- Rørledningsblokventiler: Hovedlinjeblokventiler, stationisoleringsventiler. Stor boring (≤60 "), højt tryk (Cl. 600-2500). Kræver fuld boring, egnethed til begravelse (direkte eller hvælvet), pålidelig fjern/autokontrol (RTU hydraulisk aktuator), fremragende CP-kompatibilitet. Materialer: kulstofstål (A106 GR.B, A694 F60/F65/F70) eller Low-TEMP Carbon-stål (LTLECS).

- Tankbedrifter: Tankafslutningsventiler, INLET/OUTLET Isolationsventiler. Skal håndtere store temperatursvingninger, potentielt vakuum (tank tømning).

- Nedstrøms raffinering og petrokemikalier:

- Processenhedsisolering: Reaktor ind/ud, kolonne ind/ud, ovn ind/ud, kritisk pumpe ind/ud. Materialeudvælgelse baseret på procesvæske (High -TEMP -kulbrinter, ætsende syrer/alkalier, katalysatorskiver) - f.eks. SS, legeringsstål, Monel, Hastelloy. Højtemp (> 500 ° C) ventiler bruger specielle legeringer (347H, 310H, legering 800H/HT) og svejste motorhjelm.

- Dampsystemer: Hoveddamplinjer, isolering opstrøms/nedstrøms for trykreducerende og de-superopvarmningsstationer (PRD'er). HP (Cl. 1500-2500), HT (≤565 ° C). Materialer: CR-Mo-stål (P11/P22/P91). Kræver strenge krybe-fatigue-livsvurdering.

1.4 Udfordringer og løsninger

- Klæber og operationelle vanskeligheder: Høj temp eller begroing medier forårsager kokning, skalering eller oxidbinding mellem port og sæde. Løsninger: Regelmæssig ventiløvelse, anti-koksbelagte porte (f.eks. PTFE-baseret), parallel dobbelt diskdesign, optimeret hulrumsafløbsdesign (bundafløbsstik).

- Erosion slid: Flow med høj hastighed (især når throttling) eroderer forseglingsflader og kropsstrømningssti alvorligt. Løsninger: Strømlinet flowsti -design, fortykkede/hærdede kritiske zoner (sædeoverlay), begrænser brugen af throttling.

- Differential termisk ekspansion: Forskellige ekspansionskoefficienter af krop, motorhjelm, portdele ved høj temp kan forårsage binding eller lækage. Løsninger: Fleksible kileporte, optimeret sædeunderstøttelse, trykforseglings motorhjelm.

- Krav med højt drejningsmoment: Storborede HP-ventiler har brug for enormt lukningsmoment. Løsninger: Optimeret portdesign (kilevinkel), lavfriktionstætningsbelægninger (f.eks. DLC), kraftfulde aktuatorer (hydrauliske cylindre, højudviklingsmotorer).

Del 2: Throttlingventiler - Masters of Precise Flow & Pressure Control

2.1 Kernemekanisme og strukturel mangfoldighed Kernefunktionen af throttlingventiler er Præcis regulering væske strømningshastighed og tryk i rørledningssystemer. De arbejder ved at ændre flowstiens tværsnitsareal eller strømningsprofil, hvilket skaber lokaliseret modstand (trykfald) til kontrolleret energispredning.

- Kernehandling: Lukningsmedlemmet (plug/nål/kugle) bevæger sig lineært eller rotationelt i forhold til sædet, hvilket kontinuerligt ændrer strømningsområdet.

- Hovedstrukturelle typer og egenskaber:

- Globeventil:

- Struktur: Sfærisk eller pæreformet kropshulrum. STEM-bevægelser Plug (disk, stik, nålformet) lodret på/væk fra sædet. Flow Path: "S" (standard) eller "Y" (vinkelmønster).

- Throttling: Varierer et ringformet mellemrum mellem stik og sæde ring. Slag vs. flow: ca. Lineær eller lige procentdel (plugformafhængig).

- Funktioner: Høj præcision (især lav strømning), stram nedlukning (metal/blød tætning), højtryksfald, plug tilbøjelig til erosion. Velegnet til lavt/medium tryk, rene medier, der kræver nedlukning og regulering (kedelfodvandskontrol, instrumentluft).

- Nåleventil:

- Struktur: Plug er en lang, konisk "nål", der passer til et præcisionskonpaset sædeåbning.

- Throttling: Minutfortrængning ændrer nøjagtigt et smalt ringformet gapområde for ultra-fine flowkontrol (meget lav CV).

- Funktioner: Ekstremt høj præcision, smal strømningsområde, let blokeret, dårlig erosionsmodstand. Bruges til prøveudtagning af instrument, præcisionsmåling, testbænke.

- Burstyret ventil (burtrimventil):

- Struktur: Plug (stempel) bevæger sig lodret inde i et metalbur med specifikke åbninger (vinduer). Bureguider og definerer flowsti og karakteristik.

- Throttling: Fluid strømmer gennem buråbninger. Plug Motion Covers/udsætter åbningsområdet. Flowkarakteristik (Lin., Eq%, Quick Open) defineret ved åbningsform/distribution.

- Funktioner: Afbalanceret stik (reducerer driftsstyrken), stærk anti-kavitation (flertrinstrykfald), god støjdæmpning (labyrint), trim udskiftelig, let vedligeholdelse. Foretrukket til HP-dråbe, svær service (faste stoffer, kavitation) i Petrochem: HP Drop Control, Anti-Cavitation, støjreduktionsventiler.

- Vinkelventil:

- Struktur: Globeventilvariant, indløb/udløb ved 90 °.

- Funktioner: Ændrer strømningsretning for at spare plads, lavere strømningsmodstand end standard kloden, modstår faste stoffer, der sætter sig. Almindelig for kedelblæsning, gylle kontrol.

- Plugventil til regulering (V-Port-plugventil):

- Struktur: Konisk/cylindrisk stik med formet port (f.eks. V-port).

- Throttling: Roterende plug ændrer eksponering for port, opnåelse i nærheden af ækv.% Flowkarakteristik.

- Funktioner: Høj kapacitet (nær fuld-port-kloden, når den er åben), god regulering, slidbestandig (metalforsegling), der er egnet til viskøs, opslæmning eller bøderbelastede medieregulering (rest, slurrier).

- Boldventil til regulering (V-ball / karakteriseret kugleventil):

- Struktur: Bold med kontureret boring (V-notch, segment).

- Throttling: Roterende kugle skifter eksponering for port; Kontur opnår specifik egenskab (f.eks. EQ%).

- Funktioner: Meget høj kapacitet (nær lige rør, når det er åbent), stærk forskydningsvirkning (kan skære fibre/gyller), pålidelig tætning (blødt sæde), egnet til kombineret isolering og regulering, fibrøs/blød faststofservice (papirmasse, spildevand, mad). Brugt i olie og gas til gylleforordning, bred viftestrømstyring (tankgårdskontakt).

- Multistage anti-kavitation trim: Kompleks multi-huller/labyrintstrømningssti-design (integreret i burventiler osv.) Opdeling af en stor ΔP i mindre stadier, hvilket forhindrer blinkende/kavitation, beskytter trim og nedstrøms rørledning. Væsentligt for HP Drop Service (HP Gas Letdown, kedelfoderpumpe min. Flow recirc).

- Globeventil:

2.2 Kerneforordningens behov og designudfordringer i olie Kompleksitet stiller særlige krav:

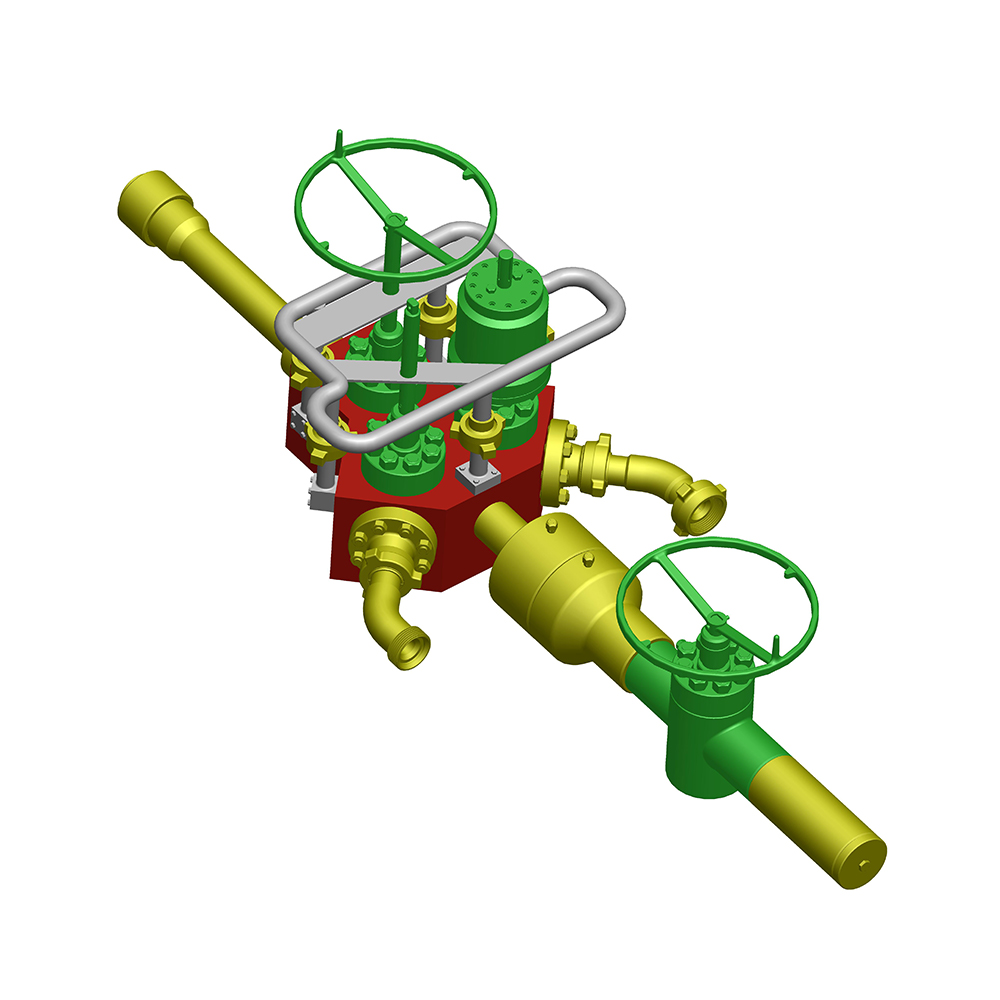

- Højtryks drop kontrol: F.eks. Wellhead Chokes, gastrykreducerende stationer, kompressor-anti-surgeventiler, HP-processtyring. Nøgleudfordring: Kavitation og blinkende:

- Kavitation: Lokalt tryk falder under damptryk → bobler dannes → nedstrøms trykgenvinding → bobler kollaps → mikro-jetter forårsager skader og høj støj.

- Blinkende: Trykket falder under damptryk → Delvis kontinuerlig fordampning → Erosiv to-fase strømning.

- Løsning: Multistages trimdesign:

- Åbningspladearray (træk, hi-flow): Stakke af plader med flere små huller til iscenesat ΔP.

- Labyrint sti: Lange, krumme stier øger friktionsafviklingen.

- Højre vinkel drejer: Energispredning via flere 90 ° bøjninger.

- Vortex kammer: Højhastigheds hvirvlende centrifugal spredning.

- Mål: Opdel stort ΔP i trin, hvor ΔP_STAGE <ΔP_CRITICAL (forhindrer bobleformation/kontroller kollaps).

- Præcis flowkontrol: F.eks. FCC Feed Control, Reformer Hydrogen Flow, Destillation Column Reflux/BoilUp -forhold, additiv injektion. Kræver:

- High Rangeability (> 50: 1): Oprethold karakteristisk over bredt strømningsområde.

- Høj opløsning og gentagelighed: Fin aktuatorkontrol (Smart Positioner).

- Lav hysterese: Undgå dødbånd/ustabilitet.

- Løsning: Optimer trimgeometri (Cage Hole Design, Plug Contour), High-Performance Actuators (Digital Smart Electric, Precision Pneumatic Positioner), Reducer STEM Friction (Low Friction Packing, Rotary Valves).

- Slid & korrosionsbestandighed: Overfor katalysatorbøder, Sandy råolie, sur service (H₂S, CO₂, HCL). Løsninger:

- Hærdede overflader: Plug/sæde/buroverlay: Stellite, WC, spray keramik (al₂o₃, cr₂o₃) eller fast sintret WC.

- Korrosionsbestandige legeringer: Trim: Duplex, Hastelloy, Monel.

- Optimering af flowsti: Undgå skarpe kanter/døde zoner for at reducere partikelimpring.

- Applikationer med høj temperatur: F.eks. Forsinket Coker Hot Vapor, FCC Regenerator Slip Valve (funktionelt en kontrolventil), Steam PRDS -kontrol. Udfordringer: Materiel styrke/deformation, termisk ekspansion → Binding/lækage. Løsninger: Højtemplegeringer (Inconel 625/718, Haynes 230, 800H), termisk ekspansionskompensation, optimeret vejledning, HT-pakning (fleksibel grafit).

- Safe med lav emission og brand: Lignende krav som portventiler, kritiske for brændder (H₂, LPG, LNG) eller toksiner. API 624/641/ISO 15848 lige så anvendelig.

2.3 Typiske petroleumsindustriapplikationer

- Opstrøms:

- Wellhead Choke Valve: ** Kritisk! ** Kontrollerer brøndstrømningshastighed og -tryk (forhindrer dannelse af dannelse, styrer produktionen). Modstands ekstrem ΔP (reservoir vs. rørledningstryk), sand, sur service. Anvendelser Multi-trins burbeklædning (8-12 trin) eller specielt nålebur. Materiale: Høj styrke legeringsstålhærdede overflader (Stellite/WC). Kræver slid, kavitation, SSC -modstand. Typer: Fast (manuel), justerbar (hydraulisk/elektrisk).

- Testseparator kontrolventiler: Regulere niveau/tryk i olie/gas/vandparatorer.

- Midtstrøms:

- Gastryk reducerende stationer: Indløbstrykkontrol, monitor, arbejderventiler. Reducer jævnt/jævnt HP -transmissionsgas til MP/LP -distributionstryk. Nøgleudfordring: Kavitation/støj under høj ΔP (hundreder bar). Fælles: Labyrint/multi-trins bur trim i vinkel/lige mønsterventiler. Streng lukning (ANSI VI) og LE (ISO 15848 AH/BH) krævede.

- Kompressorstationer: ** Anti-surgeventil: ** Kompressorens livline. Kræver Ekstremt hurtig respons (MS) , stor CV (øjeblikkelig høj strømningsventil), høj pålidelighed. Ofte kugle/sommerfuglventiler højtydende aktuatorer (hydraulisk hurtig åbent).

- Gasopbevaring: Injektion/produktionsstrømstyring.

- Nedstrøms raffinering:

- Reaktorfoderkontrol: Præcise kulbrinter, H₂, katalysatorstrømstyring (hydrokrakning, reformering).

- Fraktioneringskolonnekontrol: Overhead reflux, bundbundne genboileropvarmning, sidetegningskontrol (råenhed, FCC hovedfraktionator).

- Ovnkontrol: Brændstofgas/oliestrøm, foderstrøm, forbrændingsluft/O₂ -kontrol (via spjæld/FD -ventilator).

- Hjælpeprogrammer: ** Kedelfodvandskontrolventil ** (HP Drop, Anti-Cavitation Trim), PRDS-kontrolventil (HPHT-damp), kølevandstrøm. BFW-ventiler bruger flertrinskurbur (4-6 trin) hærdning.

- Miljøenheder: FGD Slurry recirc pumpeudladning (slid/korrosionsbestandighed), spildevandsstrøm/trykstyring.

- Specialiserede ventiler:

- FCC Slideventil: Kontrollerer katalysatorcirkulation mellem reaktor/regenerator (HT, bøderbelastet, HP-dråbe, højt slid). Bruger speciel ildfast foring ("skildpadde-shell mesh"), HT-legeringer, hydraulisk aktivering.

- Sort/grå vandvinkelventil: Gør med faste stoffer (katalysatorbøder, koks). Vinkelmønster, hærdet trim (WC), strømlinet design for at forhindre tilstopning.

2.4 Intelligence & Diagnostics Moderne throttlingventiler bliver stadig mere intelligente:

- Smart Positioners: Mikroprocessorbaseret, support Hart/FF/PA. Giv præcis positionsfeedback/kontrol, ventildiagnostik (friktionsændringer, pakning af slid, aktuatortrykproblemer), adaptiv tuning, trinrespons -test, datalogning/kommunikation.

- Tilstandsovervågning: Integrerede sensorer (vibration, akustisk emission, temperatur, stammefortrængning) muliggør realtids sundhedsovervågning (trim erosion, kavitationsintensitet, pakningslækforudsigelse) til forudsigelig vedligeholdelse.

- Digital tvilling: Virtuel model baseret på fysik og operationelle data til præstationssimulering, kontroloptimering og livsforudsigelse.

Del 3: Kontroller ventiler - Guardians of Flow Direction

3.1 Kernemekanisme og strukturelle typer Kontroller ventiler (ikke -returventiler - NRV) forhindrer automatisk omvendt væskestrøm, der beskytter opstrømsudstyr (pumper, kompressorer, fartøjer) og sikkerhedssystemer. Operation er udelukkende afhængig af flydende kinetisk energi og differentieret tryk; Ingen ekstern aktuator.

- Kerneprincip: Fremadrettet strømningstryk åbner disken (Swing Disc, Piston, Ball, Wafer); Efter strømningsstoppning/reversering lukkes disk automatisk via tyngdekraft, fjederkraft eller tilbagestrømningstryk, hvilket blokerer omvendt strømning.

- Hovedstrukturelle typer og egenskaber:

- Svingekontrolventil:

- Struktur: Disk (vægtet eller ej) drejer på en hængselstift inde i kroppen.

- Operation: Fremad flow løfter skive fra sædet; Stop/Reversal Gravity Swings Disc lukket. Lavt trykfald, når det er åbent (disk ~ parallelt med flow).

- Funktioner: Enkle, store størrelser (≥DN50), lav ΔP, langsom lukning (tilbøjelig til vandhammer), kun vandret installation. Velegnet til rene væsker med stabil strømning (pumpeudladning).

- Løftekontrolventil / stempelkontrolventil:

- Struktur: Disk (stempel, stik, disk) bevæger sig lodret i en guide, vinkelret på flow. Ligner Globe Valve Disc.

- Operation: Fremadrettet flow løfter disk; Stop/reverseringstyngdekraft/fjeder lukker det. Vejledt af Disc OD/Guide Bore Fit.

- Funktioner: Kort rejse, hurtigere lukning (end swing), god tætning (metal/blødt sæde), vandret/lodret installation (flow opad), højere ΔP (torthous sti), guide renlighed kritisk. Velegnet til mindre størrelser (≤DN50), højere tryk, hurtig lukning (pumpeudladning), dampsystemer.

- Dobbeltplade Wafer Check Valve / Double Door Check:

- Struktur: To halvcirkelformede (eller sommerfugl) plader forbundet med fjederbelastet hængsel, centralt monteret.

- Operation: Fremstrømning skubber plader op (~ 78-85 °). Stop/Reversal Spring Force Backflow Snaps plader fladt lukket.

- Funktioner: Kompakt/lys (store størrelser), meget hurtig lukning (reducerer vandhammer), lav ΔP, fjederassisteret (position ufølsom), god strømningskapacitet. Bredt brugt til pumpe/kompressorudladningsbeskyttelse på tværs af O&G. Nøgleudskiftning for sving/liftventiler.

- Boldkontrolventil:

- Struktur: Lukningsmedlem er en solid bold (metal/elastomer coated), sædet er konisk.

- Operation: Fremad flow løfter kuglen; Stop/Reversal Gravity/Spring dråber kugle på sædet.

- Funktioner: Ekstremt enkel, pålidelig forsegling (blødt sæde), høj ΔP, håndterer faste stoffer/viskous mediebrønd (kugle rotation), lodret installation krævet (flow opad). Almindelige små linjer, opslæmningspumpeudladning, kemisk injektion.

- Viping af diskkontrolventil / dysekontrol / aksial strømningskontrol:

- Struktur: Hældt skive (eller dyseformet) med modvægt/fjeder, monteret på den centrale skaft.

- Operation: Fremstrømning skubber skiven åben med minimal afbøjning (~ 15-20 °). Stop/Reversal Counterweight/Spring Backpressure Snaps Disc Lukket (millisekundhastighed).

- Funktioner: Meget lav ΔP (nær lige rør), Ultra-hurtig lukning (Bedste vandhammerforebyggelse) , strømlinet, fjederassisteret (position fleksibel), ideel til høj hastighed (pumpe/kompressorudtag), let vedligeholdelse. Topvalg til afbødning af vandhammer og ultra-lav ΔP.

- Stop checkventil: Kombinerer manuel nedlukning (som Globe Valve) med automatisk kontrolfunktion. STEM kan med magt lukke disken eller tillade fri bevægelighed, når den hæves. Bruges, hvor der er behov for ekstra isolering (f.eks. Kedlen til foderpumpe).

- Svingekontrolventil:

3.2 Key Petroleum Udfordringer: Vandhammer og forsegling Kerneproblemer for kontrolventiler:

- Vandhammer / overspændingsbeskyttelse:

- Årsag: Pludselig pumpe/kompressorstop → fremadrettet flow stopper → nedstrøms væske inerti skaber lavt tryk/vakuum → væske decelererer, stopper, vender → smækker i lukning/lukket disk → destruktivt tryk bølgebølge.

- Kontroller ventilrolle: Lukningshastighed er kritisk. Hurtigere lukning → mindre omvendt strømningsmomentum → lavere overspændingstryk.

- Løsning: Langsomt lukkende ventiler (sving) høj risiko. Petroleumsindustri foretrækker:

- Hurtig lukning af kontrolventiler: ** Dual Plate ** (kraftfulde fjedre), Vippende disk/aksial (Modvægt/fjederoptimeret væskedynamik) Tilbyder millisekund lukning, bærebjælke til pumpeturbeskyttelse (API 6D anbefalet).

- Tilbehør: Install Dashpot eller hydraulisk dæmper på udløbet af standardventil (f.eks. Sving) for at forsinke den endelige lukning (~ 10-15 ° rejse), hvilket reducerer Disc Impact Velocity & Surge Peak (ofring af en vis hastighed).

- Systemdesign: Overspændingstanke, aflastningsventiler, VFD -blød pumpe stopper.

- Forsegling af pålidelighed:

- Udfordringer: Gentagen påvirkning af slid, slidning af faste stoffer, begroing, korrosion, lav ΔP (utilstrækkelig tætningskraft) forårsager intern lækage (omvendt strømningslækage).

- Løsninger:

- SEAL DESIGN: Metalforseglinger (hardfaced, præcision sprang) til HPHT; Resilient sæler (diskmonteret O-ring, PTFE, grafit) for lav ΔP-tæthed.

- Assisteret lukning: Fjederbelastning (dobbeltplade, løft, vippeskive) sikrer pålidelig lukning/forsegling ved lav strømning/tryk og lodret nedstrømning.

- Materiale/hærdning: Disk/tætning ansigter overlagt med Stellite, WC eller keramisk sprøjtet.

- Standarder: API 598, API 6D, API 6A mandat strenge sædetest (lavt tryk, højt tryk). API 6D definerer specifikke tætningsklasser (f.eks. Tovirektional tætning).

- Faststofbelastede medier: Partikler forårsager klæbning (forhindrer lukning) eller forseglingsslitage. Løsninger: Boldkontrol (mindre klæber), dobbeltplade (fjederkræfter tæt), løftekontrol (guide beskytter tætning), speciel hardfaset trim.

- HPHT: Som med gate/throttlingventiler er materialevalg (HT -legeringer), strukturel design (FEA), brandsikkerhed (API 6FA) afgørende.

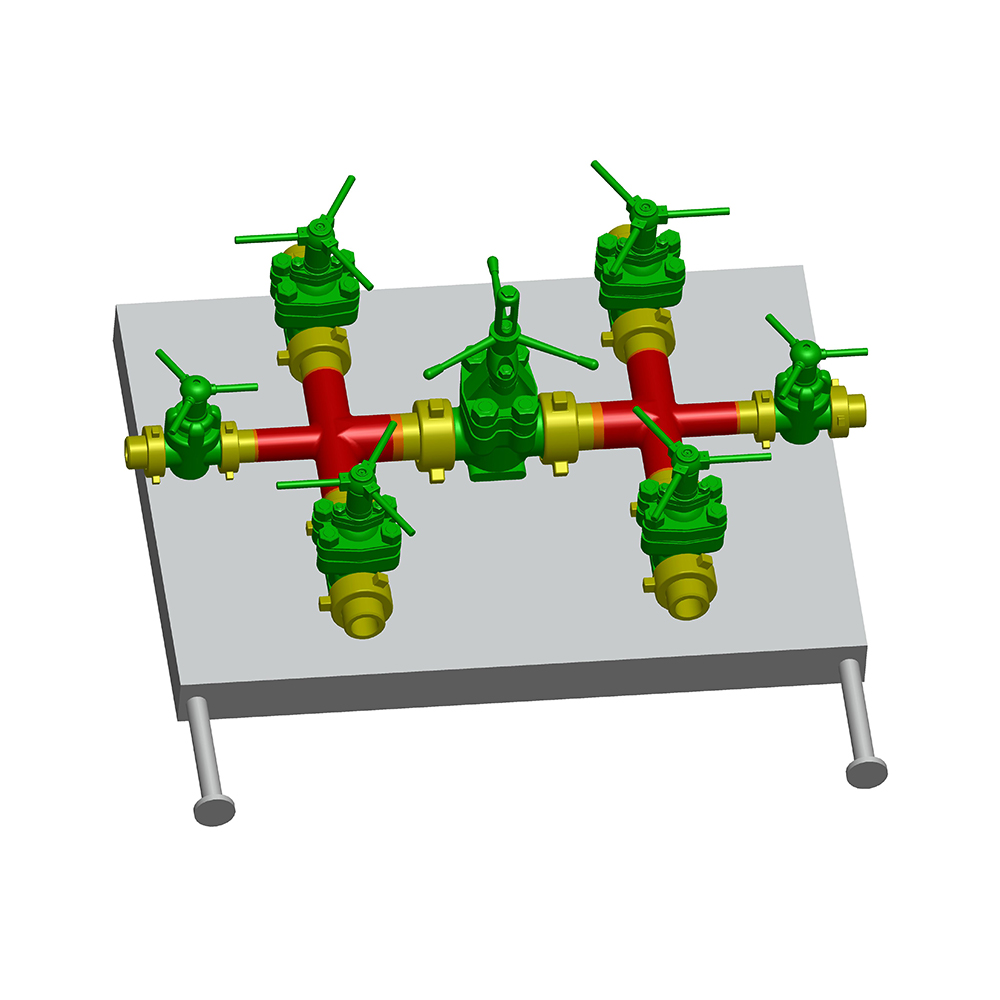

3.3 Typiske applikationer til olieindustrien Kontroller ventiler er allestedsnærværende sikkerhedsbarrierer mod omvendt strømning:

- Pumpeudladning: ** Mest kritisk anvendelse! ** forhindrer en backflow -skadelig pumpe via omvendt rotation ved nedlukning. Hurtigt lukning essentiel (dobbeltplade, vippeskive foretrækkes). API 6D -certificerede dobbeltpladeventiler, der er almindelige til procespumper.

- Kompressorudladning: Forhindrer, at gasbagstrømningsskadende rotor. Kræver hurtig lukning, HP -tolerance, lav lækage. Vipning af diskventiler, der er almindelige for store centrifugalkompressorer.

- Parallelt udstyr: Forhindrer strømning i at køre udstyr til standby (pumper, kompressorer).

- Fartøjssteder: Opretholder fartøjstrykket, forhindrer tilbagestrømning (separatorer, tankudtag).

- Kedlen Foderpumpeudladning: HPHT -service. Bruger ofte løftekontrol eller svingekontrol med dashpots (& stopchecks).

- Subsea rørledninger: Forhindrer tyngdekraft/ESD-induceret tilbagestrømning. Kræver høj pålidelighed, korrosionsbestandighed, retningsfleksibilitet (dobbeltplade, kugle fælles).

- Injektionsbrønde (vand/gas): Forhindrer reservoirvæske -tilbagestrømning.

- Trykaflastningssystemer: Sikrer, at tryksikkerhedsventilen (PSV) forbliver tilgængelig, hvis opstrøms isoleringsventil fejlagtigt lukkes (bruger kontrolventiler med fortællingsporte eller specielle bypasses).

Del 4: Udviklingstendenser og fremtidsudsigter

Kerneventilteknologier i olieindustrien udvikler sig kontinuerligt mod højere ydeevne, intelligens og bæredygtighed:

1. Materialevidenskabelige gennembrud:

- Avancerede legeringer: Bredere brug af super duplex (Zeron 100, 2507), Ni-baserede HT-legeringer (Inconel 718, 725, Haynes 282), titanium til ekstrem korrosion, HPHT, Deepwater Cryogenic Service. Additivfremstilling (3D-udskrivning) muliggør komplekse trimgeometrier (optimerede multi-trins bure) ved hjælp af avancerede legeringer vanskelige via støbning.

- Surface Engineering Innovations:

- Ultra-hårde belægninger: CVD/PVD Diamond-lignende carbon (DLC), kubisk bornitrid (CBN) tilbyder ekstrem hårdhed/slidstyrke.

- Nanokompositbelægninger: Kombination af elementer (Tialn MOS2, DLC WC) for afbalanceret hårdhed/sejhed/lav friktion/korrosionsbestandighed.

- Funktionelt klassificerede belægninger: Sammensætningsgradient forbedrer bindingsstyrke og overfladeegenskaber.

- Ekstreme miljøbelægninger: Oxidationsresistent (mcraly), smeltet metal erosionsbestandigt for FCC osv.

- Keramiske materialer: Stigende brug af konstrueret keramik (ZTA, SIC) til sliddele (bolde, sæder, diske), især i renhedsfølsomme (semikon, pharma) eller ekstreme slidapplikationer.

2. Uddybning af intelligens og digitalisering:

- Smart Positioners & Actuators: Udvikler sig mod multifunktionel, høj præcision, høj pålidelighed, stærk kommunikation. Integrering af flere sensorer (drejningsmoment, stamme, acceleration, akustisk), kant computing til avanceret lokal diagnostik (kvantificer trim erosion, pakning af sundhed, udløser forudsigelig vedligeholdelse).

- IIoT Integration: Ventiler som smarte knudepunkter i Plant IoT-platforme (Osisoft Pi, Aveva, Honeywell PhD), streaming i realtidsstatus, ydeevne, diagnostik.

- AI & Big Data Analytics: ML-algoritmer analyserer store ventildata for at forudsige fejl, optimere vedligeholdelse, identificere afvigelser (forestående kavitation), auto-tune-kontroller. Digitale tvillinger simulerer ventilfysik (flow, stress, slid) mere præcist.

- Trådløse teknologier: Wirelesshart, Lorawan forenkler feltledninger, aktiveret overvågning i fjerntliggende områder (brøndsteder, rørledningsstationer).

3. Pursuit of Extreme Performance & Pålidelighed:

- Ultra-lave emissioner: Kontinuerlig fremskridt mod ISO 15848 højeste klasser (AH/BH). Fokus: Nye SEALS (Metal Bellows Graphite), Ultra-Precision Machining (Nano-Finish), Advanced Packing Materials/Designs (fjederenergiseret multi-trins).

- Ultra-lang liv og vedligeholdelsesfri: Målskift fra "tidsbaseret" til "tilstandsbaseret" eller endda "design-livsvedligeholdelsesfri." Er afhængig af revolutionære materialer/overfladeteknologi, optimeret design (reducerede slidpunkter), præcis forståelse af belastningsspektre og fejltilstande.

- Ekstreme serviceløsninger: Dedikeret design/verifikationsteknologi til ultra-dybt vand (> 3000 m), ultra-HT (> 700 ° C), ultra-HP (> 25000 psi), stærk stråling, superkritiske væsker, gearing af risikobaseret integritetsstyring (RBI).

4. grøn overgang og bæredygtighed:

- Reduktion af energiforbrug:

- Optimerede strømningsstier: CFD -simulering forbedrer kontinuerligt krop/trimstrømningsdesign, hvilket reducerer turbulens/ΔP → lavere pumpe/komprimeringsenergi. F.eks. Optimer overgang til portventilsædet, throttlingventil-multi-trins stier, tjek ventilskiveprofiler.

- Lavt-drejningsmomentdesign: Reducer ventiloperationsenergien. F.eks. Pakning med lav friktion (PTFE-grafitkompositter), optimerede portkilevinkler/parallelle diske, roterende ventiler, der erstatter stigende stængler, højtydende lejer.

- Smart regulering: Intelligent Positioners Process Optimization (APC) → Ventiler fungerer på mere effektive punkter og undgår unødvendigt tab af throttling.

- Reduktion af metanemission: Fugitive emissioner (metan) er et centralt drivhusgasfokus. Ventil Le Tech Evolving:

- Forsegling af innovationer: Bredere bælgeforseglingsanvendelse (stængler), multiseal-design (primær sekundær), højtydende materialer (ultra-pure grafit, forbedrede polymerforseglinger).

- Præcision Manufacturing: Ultrahøj bearbejdning (stamme RA <0,2 μm), strenge samlingstolerancer, automatiseret samling → konsistens.

- Overvågning og reparation: Integrerede mikro-leak sensorer (laserspektroskopi, ultralyd) forudsigelige platforme → Tidlig lækageadvarsel/præcis reparation.

- Udvidet liv og vedligeholdelighed:

- Modulært design: Nøgledele (sæder, bure, diske, tætninger) let udskiftelige → Reducer fuld ventiludskiftning fodaftryk/nedetid (f.eks. API 6D gate sæder ofte udskiftelige inline).

- Genfremstilling og renovering: Robuste Valve Reman Systems → Reparation/opgradering/Gencertificer kerneskasser (krop, motorhjelm) pr. API/ISO → Udvid livscyklus.

- Øko-materialer: Undersøgelse af biobaserede fedt, bionedbrydelig emballage → Reducer miljøfodaftryk. 5. Tilpasning til nye energier og forskellige medier:

- Hydrogenventiler: Hydrogenøkonomi udgør nye udfordringer:

- Hydrogen Embrittlement (HE): H -atomer gennemsyrer metalgitteret → alvorligt tab af sejhed. Kræver han -resistente materialer (specifikke karakterer AISI 316L/317L, Duplex 2507, Inconel 625/718 - pr. NACE MR0175/ISO 21457 Bilag H), optimeret varmebehandling, streng hårdhedskontrol.

- Ultra-lav permeation/lækage: Lille H₂ -molekyle → høj permeabilitet. Brug for strengere le-design (ud over ISO 15848 AH), præcision metal-til-metal-laping, H₂-specifik lækagedetektion.

- Højt tryk: Påfyldningsstationer, rørledninger → HP-tolerance (70-100MPa) → Fokusmaterialestyrke, sæler, træthedsliv.

- Kryogen (flydende H₂): Ventiler har brug for ekstrem koldtolerance (-253 ° C) → Materiel sejhed, speciel isolering, forebyggelse af isstik.

- CCUS (kulstoffangst, udnyttelse og opbevaring) ventiler:

- Høj co₂ & urenheder: Håndtering af høj renhed eller uren co₂-strømme (H₂s, SOₓ, NOₓ, O₂, fugt) → Korrosion (kulsyre/syre-korrosion, hvis våd) & erosion nøgleudfordringer. Materialeudvælgelse (Super Duplex, NI -legeringer, foring) og hærdning af kritiske.

- Superkritisk co₂ (sco₂): Unikke egenskaber (væskelignende densitet, gaslignende viskositet) kræver nye ventildesignovervejelser (tætning, termisk ekspansion, erosion).

- Højt tryk og injektion: Injektionsbrøndhoveder og rørledninger → HP -service → Strenge tætning/sikkerhedsstandarder.

- Biobrændstoffer og syntetiske brændstoffer: Håndtering af medier med alkoholer, estere, organiske syrer → kræver højere kompatibilitet, hævelsesresistens, langvarig stabilitet for ikke-metalliske tætninger (EPDM, FKM, FFKM).

5. Avanceret fremstilling og certificering:

- Additivfremstilling (AM):

- Komplekse geometrier: Produktion af komplicerede interne flowstier (optimeret labyrinttrim med flere trin), lette topologiske optimerede strukturer, integrerede kølekanaler (HT-ventiler) umulige via støbning/smedning.

- Materialer med høj ydeevne: Direkte udskrivning af Ni -legeringer, Ti -legeringer → Reducer affald, forbedrer ydelsen.

- Hurtige reservedele: On-demand, lokaliseret produktion af kritisk trim → forkortet forsyningskæden/nedetid (f.eks. Offshore platform reservedele). Udfordringer: Am del konsistens, NDT -metoder, branchecertificering (API 20S).

- Præcisionsbearbejdning og inspektion:

- Ultra-præcisionsbearbejdning: 5-akset bearbejdningscentre, højpræcisionsslibere sikrer kritisk segl ansigtsgeometriske tolerancer/overfladefinish.

- Automatiseret og smart produktion: Robotmontering, Vision Inspection, Online QC → Boost Effektivitet/konsistens.

- Avanceret NDT: Bredere anvendelse af faset array -ultralydstest (PAUT), digital radiografi (DR/CR), industriel CT, automatiseret PT/MT → Sørg for intern kvalitet/defektdetektion.

- Strengere certificering og udviklende standarder:

- API Standards Evolution: API 6A (Wellhead), API 6D (Pipeline), API 600 (Steel Gate), API 602 (Compact Gate), API 623 (Steel Globe), API 624/641 (LE -test), der kontinuerligt blev opdateret til nye materialer/design/testkrav (CYCLE TESTING, Stricter Fugitive Testing).

- ISO Standard Globalisering: ISO 14313 (Pipeline, Equiv. API 6D), ISO 17292 (petrokemiske kugleventiler), ISO 10434 (Bolted Bonnet Steel Gate), ISO 15848 (Fugitive Emissions), der får indflydelse.

- Brandsikkerhedsstandarder Stramning: API 6FA, API 607 (blød siddende kvartal), ISO 10497 simulerer mere realistiske brandscenarier.

- Special Service Certification: SIL (sikkerhedsintegritetsniveau) for SIS-ventiler (ESD-ventiler), Norsok M-630 (norsk hylde), ASME III

Gateventiler, throttlingventiler og kontrolventiler, som hjørnestenen i væskekontrolsystemet i olieindustrien, har set deres kerneteknologier strække sig langt ud over enkel ON/off -funktionalitet. Det er præcisionsudstyr, der sikrer den sikre, effektive og miljømæssige kompatible drift af energiproduktion, transport og forarbejdning under ekstreme forhold: højt temperatur, højt tryk, korrosion, erosion, kryogene temperaturer og antændelighed/eksplosivitet.

Fra et mekanistisk perspektiv:

- Gate Valves , der er afhængig af deres stive portsædet forseglingspar, giver lækagisolering næsten nul, der tjener som "jernport" til processikkerhed.

- Throttlingventiler gennem geniale trimdesign (burstyret, multistages anti-kavitation), opnå præcis kontrol over flow og pres og fungere som "præcisionshelmsmanden" til procesoptimering.

- Check Valves , ved hjælp af væskens egen dynamik og sofistikerede mekaniske design (fjederassistent, hurtig lukning), trofast beskyttelsesstrømningsretning, der fungerer som "automatiske vagtpost" mod omvendt flowskade.

Overfor fremtiden er udviklingstendenser for petroleumsindustriens ventilteknologi klar:

- Material & Surface Engineering Revolution: Legeringer med højere ydeevne, keramik og belægninger vil give ventiler med stærkere miljømæssig tolerance og længere levetid.

- Dyb intelligens og digitalisering: Smarte ventiler vil blive kritiske knudepunkter i den industrielle IoT, hvilket muliggør bevidsthed om tilstand, selvdiagnostik, forudsigelig vedligeholdelse og fjernoptimeringskontrol, hvilket forbedrer den operationelle pålidelighed og effektivitet markant.

- Pursuit of Extreme Performance: Kontinuerlige gennembrud i ultra-lave emissioner, ultra-lang liv/vedligeholdelsesfri drift og tackle ekstreme forhold (ultra-dybvand, ultra-HPHT, brintenergi) vil skubbe teknologiske grænser.

- Grøn og lav-kulstofovergang: Betydelig reduktion af ventilens livscyklus's kulstofaftryk og miljørisiko gennem reduktion af energiforbrug, eliminering af flygtningemission, genfremstilling af udvikling og eco-materialet vedtagelse.

- Tilpasning til energidiversificering: Udvikling af dedikerede ventilløsninger til nye felter som brintenergi, CCU'er og biobrændstoffer, der understøtter overgangen til energistrukturen.

- Empowerment via avanceret fremstilling: Additiv fremstilling, præcisionsbearbejdning og intelligent inspektion vil omforme ventildesign og produktion, hvilket forbedrer kvalitet og lydhørhed.

Efterhånden som det globale energilandskab udvikler sig, og industrien 4.0 bølgefremskridt, vil petroleumsindustriens ventiler fortsætte med at udvikle sig. De vil omdanne sig fra passive "rørkomponenter" til aktive "intelligente væskestyringsenheder", beskyttelse af sikkerheden og effektiviteten af eksisterende energiinfrastruktur og samtidig styrke opførelsen af nye energisystemer. De vil fortsætte med at beskytte den energiforline energi, som den moderne industrielle civilisation afhænger af. Hvert gennembrud i deres kerneteknologi vil tilføre ny drivkraft til den bæredygtige udvikling af energisektoren.